Reliability Verification Test of Mid-Wave Infrared 640×512(25 μm) Detector Assembly

-

摘要:

随着红外探测器技术的发展,对探测器组件的可靠性提出了更高的要求。探测器可靠性随整机考核的方法难以满足考核需求,针对该问题,开展了中波红外640×512(25 μm)探测器组件在环境应力下的可靠性验证研究,对探测器组件中的关键部位进行了高温加速寿命试验、持续工作等试验,并根据关键部件专项可靠性试验数据对探测器组件的整体可靠性进行预计,结合所选择的可靠性评估方法,对试验结果进行评估,评估结果表明所研制的组件满足可靠性要求。所使用的可靠性验证及评估方法,可以对制冷型红外探测器组件做出较为客观、准确的评估。

Abstract:The reliability requirements for detector assembly have increased significantly with the development of infrared detector technology. Traditional methods of assessing detector reliability along with the entire system are insufficient to meet these requirements. To address this issue, this paper investigates the reliability verification of a 640×512 (25 μm) mid-wave infrared detector module under environmental stress. Key components of the detector were subjected to high-temperature accelerated life tests and continuous operation tests. The overall reliability of the detector module was estimated based on the specialized reliability test data of critical components. The evaluation results, using selected reliability assessment methods, indicate that the developed module meets the reliability standards. The reliability verification and assessment methods used in this study provide an objective and accurate evaluation of the cooled infrared detector module.

-

Keywords:

- infrared focal plane detector /

- reliability /

- reliability test

-

0. 引言

以制冷型红外焦平面探测器组件为核心的红外热像仪在军事、航天、工业和医学等领域都有着广泛的应用,而制冷型红外探测器组件因高灵敏度和高空间分辨率,在远距离红外目标探测、重要军事目标识别等应用中占有重要地位。随着研制技术的不断发展和运用的广泛深入,用户对红外探测器组件产品可靠性要求越来越严格,过去红外探测器组件可靠性随热像仪整机考核的做法已不适应现在的应用需求,探测器组件可靠性指标进行单独评价验证已成为产品定型、验收的必然。

目前,产品可靠性最终结果只能依靠可靠性试验确定[1]。从现行标准中选择推荐的可靠性试验方案是探测器组件产品进行单独可靠性评价时承制方和订购方均认可的通行做法。

在中波红外640×512(25 μm)HgCdTe探测器组件的研制中,选取了GJB 899A-2009《可靠性鉴定和验收试验》的方法对探测器组件进行单独的可靠性鉴定试验[2],为满足GJB 899A的选用条件,在研制过程中进行了一系列可靠性试验,作为产品可靠性水平评价的数据支撑。

1. 红外焦平面探测器组件可靠性预计

1.1 可靠性预计

作为可靠性基础研究技术,可靠性预计既是产品研发的初始,也是评估产品最终满足设计要求的基础,同时可靠性预计也是最具争论的一项评估方法。

对于制冷型红外焦平面探测器组件目前尚无成熟的评估模型,通过总结类型产品的各种试验数据和运用场景进行预计的准确性不断受到质疑,随着产品数据量增加、批量生产的稳定以及试验技术的发展,现在能够通过对探测器组件以及关键部件进行加速寿命试验,得到更高准确度、与可观测数据印证的试验数据对探测器组件可靠性水平进行预计和评价。

1.2 关键部件的可靠性试验数据

根据产品功能实现,制冷型红外焦平面探测器组件可以分解为芯片组(探测器芯片与读出电路芯片集成组合)、温度传感器、杜瓦和制冷机4个功能部件,均为可靠性关键部件。

在探测器研制过程中,根据关键部件的设计、工艺制造特点以及可靠性预计和分配情况,采用了不同的可靠性评价试验方法,目前对探测器组件的部件在工作阶段的主要失效模式和加速应力试验方法见表 1。

表 1 探测器组件4种功能部件的主要失效模式和加速应力试验方法Table 1. Main failure modes and accelerated stress test for four functional components of detector assemblyComponents name Failure mode Accelerated stress test method Chipset Pixel Degradation, interconnect failure High temperature accelerated test, cycle test of working temperature Refrigerator Wear failure of moving parts Continuous start-up test Dewar Material outgassing High temperature accelerated test Temperature sensor Breakdown, interconnect failure Cycle test of working temperature 对芯片组、制冷机、杜瓦、温度传感器试验样品分组分别开展高温加速寿命试验和持续工作试验。取各部件主要性能参数为试验测试参数定期监测。

制冷机持续开机工作试验,并采用实际的无故障开机工作时间评估其平均故障间隔时间(mean time to failure, MTTF)值。

高温加速试验样本,获得各组试验样本在试验应力下的时间-累计失效分布,计算该应力水平下的寿命值,然后基于Arrhenius模型获得其激活能参数,外推常温下的贮存寿命,并利用单边估计计算在一定置信水平下样品在常温下的失效率单边上限,计算公式为:

$$\lambda=\frac{\chi_{1-\alpha, 2 r+2}^2}{2 \cdot t \cdot \mathrm{SS} \cdot \mathrm{AF}}$$ (1) 式中:λ为样本的失效率;χ1-α, 2r+22为χ2分布的α分位数;α为单边置信水平,试验中取90%;r为失效样本数量;t为试验时间,h;ss为总样本数量;AF为试验样本在常温贮存条件下的加速系数。

对中波红外640×512(25 μm)探测器组件各关键部件进行的专项可靠性试验包括:

芯片组:分别通过实施高温贮存加速寿命试验(90℃条件贮存216 h)和连续工作试验(常温条件连续工作600 h)得到芯片组贮存寿命失效率为1.03×10-6/h,工作失效率4.52×10-6/h。

金属微杜瓦:进行了高温贮存加速寿命试验[3](贮存71℃条件贮存,以试验样品的热负载超过初始值25%为失效判定),试验于发生1只样本失效时结束,最终高温贮存时间13896 h,推算其常温贮存失效率为3.76×10-6/h。

斯特林制冷机:连续开机工作试验,任务剖面基于实验室条件(环境温度20℃,标准负载,制冷温度80 K),总的无故障连续开机工作时间6108 h,失效率为163.7×10-6/h。

温度传感器:试验样品以25℃(常规库存温度)存储,定期进行低温冲击(77 K),累计试验时间大于26280 h,无故障发生,失效率为4.87×10-6/h。

1.3 红外焦平面探测器可靠性预计值

探测器组件与关键组成部件之间的可靠性逻辑关系为串联可靠性模型。探测器组件的总体失效率为:

$$\lambda_{\mathrm{S}}=\sum\limits_{i=1}^4 \lambda_i$$ (2) 式中:λS为探测器组件的失效率;λi为探测器组件第i个单元的失效率。

目前,在探测器组件的研制过程中,由于资源和时间限制,对一个型号产品进行充分可靠性试验的条件是有限的,通常是根据关键部件的专项可靠性试验结果,及同类探测器组件的可靠性经验数据,并考虑到产品装配在热像仪整机中的内部环境比产品各关键部件环境更为苛刻,包括温度升高、振动量级放大等因素,对失效率给出综合判断。中波红外640×512(25 μm)探测器组件各关键部件的综合预计[4]结果见表 2。

表 2 探测器组件关键部件失效率预计结果Table 2. Predicted results of failure rate of key components of detector assemblyKey components name Test value of failure rate Comprehensive estimated value of failure rate Chip set 5.55×10-6/h 31.7×10-6/h Dewar 3.76×10-6/h 14.3×10-6/h Refrigerator 163.7×10-6/h 166.7×10-6/h Temperature sensor 4.87×10-6/h 8.7×10-6/h 探测器组件失效率取各关键部件的综合预计值进行计算:

$$\lambda_{\mathrm{S}}=221.4 \times 10^{-6} / \mathrm{h}$$ 平均故障间隔时间:

$$\mathrm{MTBF}_{\mathrm{S}}=\frac{1}{\lambda_{\mathrm{S}}}=4516.7 \mathrm{~h}$$ 2. 可靠性验证试验

2.1 统计方案的选用

对探测器组件进行的可靠性验证试验采用GJB 899A-2009规定的可靠性鉴定方法。

以项目指标要求的平均无故障工作时间(mean time between failure,MTBF)最低可接受值1500 h作为检验下限θ1,探测器组件的MTBF预计值4516 h为其检验上限值θ0,则鉴别比:

$$ d=θ_{0}/θ_{1}=4516/1500=3.01 $$ 试验方案选取GJB 899A-2009[2]中的标准定时截尾方案17,详见表 3。

表 3 标准定时截尾试验统计方案Table 3. Statistical scheme of standard timed censoring testScheme number User risk α Developer risk β Identification radio d Test time (Multiple) Number of rejected failures Number of received failure Total trial time T 17 20% 20% 3.0 4.3 ≥3 ≤2 6450 h 2.2 试验剖面

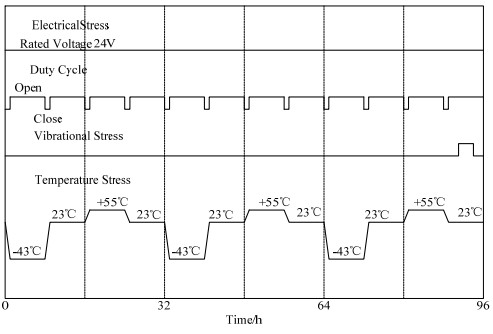

试验施加的综合应力采用产品实际使用时的应力条件。试验设备和装置可在施加温度应力及振动应力时分别同时施加电应力,试验剖面如图 1所示。

![]() 图 1 可靠性试验综合环境试验剖面注:振动应力:按GJB150.16A-2009图C.4和表D8[5],进行扫描。3个轴向各振动1次,每个轴向60 min,每个试验段12 min。振动过程中被试品开机工作。Figure 1. Reliability trial comprehensive environmental test profileNote: Vibration stress: scanning according to GJB 150.16A-2009 Figure C.4 and Table D8[5], Three axial vibration once, each axial 60 min, each test section 12 min. Vibration over in the process of the subject boot work.

图 1 可靠性试验综合环境试验剖面注:振动应力:按GJB150.16A-2009图C.4和表D8[5],进行扫描。3个轴向各振动1次,每个轴向60 min,每个试验段12 min。振动过程中被试品开机工作。Figure 1. Reliability trial comprehensive environmental test profileNote: Vibration stress: scanning according to GJB 150.16A-2009 Figure C.4 and Table D8[5], Three axial vibration once, each axial 60 min, each test section 12 min. Vibration over in the process of the subject boot work.2.3 试验实施及结果

可靠性鉴定试验具体试验情况及结果如下:

① 受试产品数量8套;每周期试验时间为96 h;

② 第1周期前先进行16 h低温贮存,第5个周期前先进行16 h高温贮存,贮存时不施加电应力;

③ 在每个试验周期常温工作期间,在额定电压下施加1次振动应力;

④ 每产品完成试验周期:8周期后再进行6.25 h;

⑤ 总试验时间完成:6450 h;

⑥ 试验发生故障次数:0次。

3. 可靠性评估

3.1 点估计

对于零故障时MTBF的点估计计算,考虑探测器组件在实际使用中需要较高的可靠性,选择将试验时间作为探测器组件MTBF点估计值,假设如果试验继续,立即发生一个故障,即MTBF点估计值:

$$ \hat \theta = T = 6450\mathrm{~h} $$ 3.2 置信度

根据可靠性试验选取的标准定时截尾方案17,使用方风险β=20%,采用GJB 899A-2009推荐,置信度取为:

$$ C=(1-2β)×100\%=60\% $$ 单边置信限的置信度:

$$ C′=(1+C)/2=80\% $$ 3.3 置信区间

由于试验无失效情况,只确定MTBF置信下限。单边置信下限为:

$$\theta_{\mathrm{L}} \geq \frac{2 T}{\chi_{1-C^{\prime}, 2 r+2}^2}$$ (3) 式中:θL为MTBF置信下限;T为试验时间;C′为单边置信限的置信度;r为故障次数。

将试验时间6450 h、故障次数0次、单边置信限置信度80%代入公式(3),可得:

$$ {\theta _{\mathrm{L}}} \geqslant \frac{{2 \times 6450}}{{\chi _{0.2, 2}^2}} = 4007.6\, {\rm h} $$ 即探测器组件MTBF单边置信下限θL=4007.6 h,说明MTBF真值大于或等于4007.6 h的概率为80%。

4. 结论

根据以上对中波红外640×512(25 μm)探测器组件依据关键部件专项可靠性试验数据、可靠性试验、长期使用统计数据进行较精确的可靠性水平评价,并据此信息进行的以用户要求功能和使用条件为任务剖面的可靠性鉴定试验结果的分析,试验对制冷型红外探测器组件做出了较为客观、准确的评估,为探测器组件可靠性试验研究提供了一个有效可行的模式。

-

图 1 可靠性试验综合环境试验剖面

注:振动应力:按GJB150.16A-2009图C.4和表D8[5],进行扫描。3个轴向各振动1次,每个轴向60 min,每个试验段12 min。振动过程中被试品开机工作。

Figure 1. Reliability trial comprehensive environmental test profile

Note: Vibration stress: scanning according to GJB 150.16A-2009 Figure C.4 and Table D8[5], Three axial vibration once, each axial 60 min, each test section 12 min. Vibration over in the process of the subject boot work.

表 1 探测器组件4种功能部件的主要失效模式和加速应力试验方法

Table 1 Main failure modes and accelerated stress test for four functional components of detector assembly

Components name Failure mode Accelerated stress test method Chipset Pixel Degradation, interconnect failure High temperature accelerated test, cycle test of working temperature Refrigerator Wear failure of moving parts Continuous start-up test Dewar Material outgassing High temperature accelerated test Temperature sensor Breakdown, interconnect failure Cycle test of working temperature 表 2 探测器组件关键部件失效率预计结果

Table 2 Predicted results of failure rate of key components of detector assembly

Key components name Test value of failure rate Comprehensive estimated value of failure rate Chip set 5.55×10-6/h 31.7×10-6/h Dewar 3.76×10-6/h 14.3×10-6/h Refrigerator 163.7×10-6/h 166.7×10-6/h Temperature sensor 4.87×10-6/h 8.7×10-6/h 表 3 标准定时截尾试验统计方案

Table 3 Statistical scheme of standard timed censoring test

Scheme number User risk α Developer risk β Identification radio d Test time (Multiple) Number of rejected failures Number of received failure Total trial time T 17 20% 20% 3.0 4.3 ≥3 ≤2 6450 h -

[1] PAN Yong, HUANG Jinyong, HU Ning. Generality to Reliability[M]. Beijing: Publishing House of Electronic Industry, 2015. [2] 任占勇, 罗学刚, 汪启华. 可靠性鉴定和验收试验: GJB 899A-2009[S]. 北京: 中国标准出版社, 2009. REN Zhanyong, LUO Xuegang, WANG Qihua. Reliability Testing for Qualification and Production Acceptance: GJB 899A-2009[S]. Beijing: China Standard Press, 2009.

[3] 张亚平, 朱颖峰, 刘湘云, 等. 基于材料放气特性的杜瓦真空失效时间研究[J]. 真空, 2016, 53(1): 46-50. https://www.cnki.com.cn/Article/CJFDTOTAL-ZKZK201601017.htm ZHANG Yaping, ZHU Yingfeng, LIU Xiangyun, et al. Dewar vaccum failure time based on the material outgassing characteristics[J]. Vacuum, 2016, 53(1): 46-50. https://www.cnki.com.cn/Article/CJFDTOTAL-ZKZK201601017.htm

[4] 王琦艺, 夏丽昆, 曾邦泽, 等. 对某型红外热像仪可靠性增长的研究与改进[J]. 红外技术, 2022, 44(6): 628-634. http://hwjs.nvir.cn/article/id/ed3979bf-f7fe-4028-ba83-08aab6862979 WANG Qiyi, XIA Likun, ZENG Bangze, et al. Research and improvement on reliability growth of a type of infrared thermal imager[J]. Infrared Technology, 2022, 44(6): 628-634. http://hwjs.nvir.cn/article/id/ed3979bf-f7fe-4028-ba83-08aab6862979

[5] 施荣民, 朱广荣, 吴飒. 军用装备实验室环境试验方法第16部分: 振动试验: GJB150.16A-2009[S]. 北京: 国家标准出版社, 2009. SHI Rongmin, ZHU Guangrong, WU Sa. Laboratory environmental test methods for military materiel——Part16: Vibration test: GJB150.16A-2009[S]. Beijing: China Standard Press, 2009.

下载:

下载: