Low-velocity Impact Damage Detection of Woven Composites Based on Ultrasonic Infrared Thermography

-

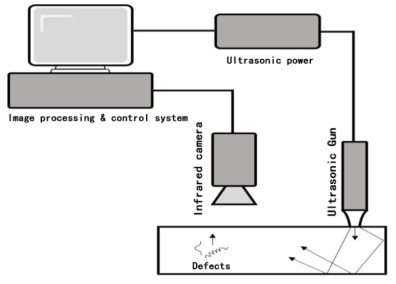

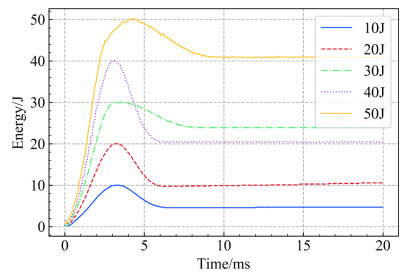

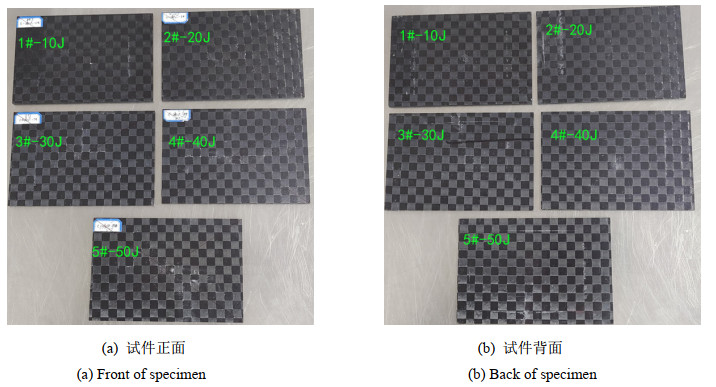

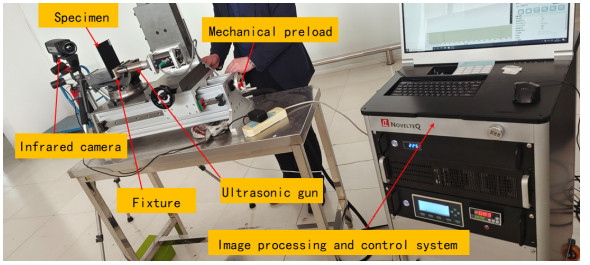

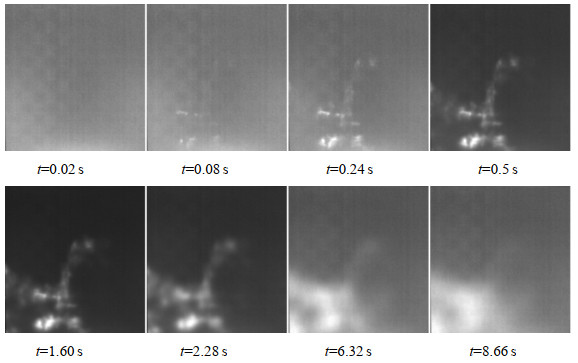

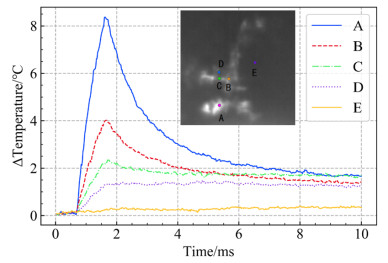

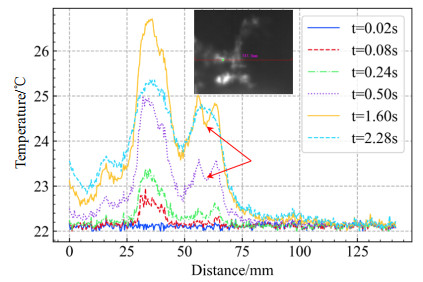

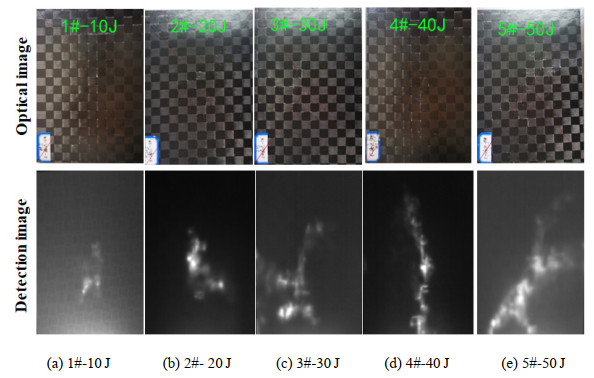

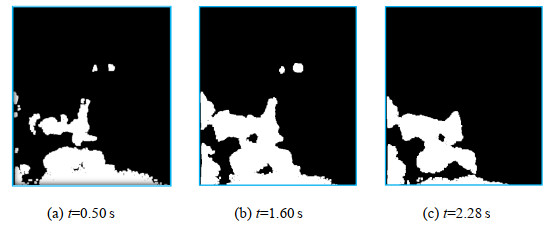

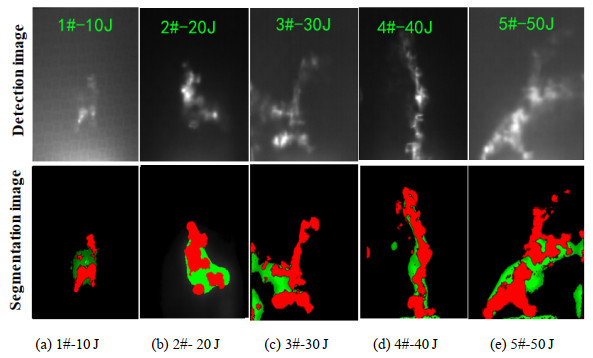

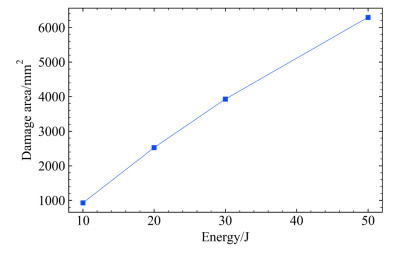

摘要: 编织复合材料低速冲击损伤主要为内部的分层损伤,采用目视检测无法有效检测损伤,损伤使得结构承载能力严重降低,威胁编织复合材料构件的安全使用。本文使用超声红外热成像技术对编织复合材料低速冲击损伤进行无损检测研究,使用10 J、20 J、30 J、40 J、50 J的冲击能量制作了5个试件。对超声激励过程的温升曲线、空间温度曲线进行了详细分析;对比不同冲击能量试件发现,低速冲击下损伤主要是内部损伤,冲击能量越大,损伤区域越大,且损伤具有延展性。采用曲线分类算法对损伤区域进行了定量识别,发现编织复合材料损伤面积和冲击能量成线性关系。Abstract: Low-velocity impact damage of woven composites is mainly caused by internal delamination damage, which cannot be effectively detected by visual inspection; this seriously reduces the structural load-bearing capacity and threatens the safe use of the compiled composite components. In this study, ultrasonic infrared thermography was used to perform nondestructive testing of the low-velocity impact damage of woven composites, and five specimens were produced using impact energies of 10, 20, 30, 40, and 50 J. The temperature increase and space temperature curves of the ultrasonic excitation process were analyzed. By comparing different impact energy specimens, it was found that the damage under low-speed impact was mainly internal, and the larger the impact energy, the larger the damage area. Moreover, the damage was ductile. The damage area was identified quantitatively using a curve classification algorithm. It was found that the damage area of woven composites and the impact energy were linearly correlated.

-

0. 引言

非制冷红外热像仪因其无需制冷、低成本、低功耗、长寿命、重量轻、使用方便灵活等特点,在电力、消防、工业、医疗、安防、交通等民用领域得到广泛的应用。近年来随着非制冷红外焦平面探测器在阵列规模、像元尺寸、噪声等效温差等方面技术提升,非制冷红外热像仪性能满足部分军事需求,有着良好的应用前景。相对于定焦或双视场非制红外冷热像仪,连续变焦非制冷红外热像仪既能在大视场大范围观察又能对感兴趣目标通过持续变焦进行跟踪、识别、锁定等操作,但是由于非制冷红外探测器灵敏度较低,非制冷红外热像仪光学系统F#一般在1左右,因而大倍率连续变焦非制冷红外热像仪存在轻小型化与无热化的难题。

通过分析非制冷红外变焦光学系统相关文献,目前非制冷红外连续变焦光学系统已有较多的研究成果。文献[1]将孔径光阑置于补偿组前表面,采用正组补偿技术,基于1024×768器件实现5片透镜、变焦范围25~75 mm总长125 mm的设计结果;文献[2]将孔径光阑置于后固定组前面,采用正组补偿技术,基于320×320@25 μm器件实现7片透镜变焦范围60~180 mm的设计结果。文献[3]将孔径光阑置于补偿组和后固定组之间,采用正组补偿技术,基于384×288器件实现7片透镜变焦范围10~200 mm、F#为1.3的设计结果。文献[4]将孔径光阑置于后固定组上,采用正组补偿技术,基于320×240器件实现6片透镜变焦范围15~300 mm、F#为2.0的设计结果。文献[5]将孔径光阑置于补偿组上,采用正组补偿技术,基于640×512器件,实现6片透镜,变焦范围20~120 mm、F#在1~1.1之间变化的设计结果。文献[6]将孔径光阑置于补偿组上,采用正组补偿技术,基于1024×768器件实现6片透镜变焦范围25~100 mm、总长≤180 mm、F#在1~1.4之间变化的设计结果。文献[7]将孔径光阑置于补偿组上,采用三组联动变焦技术,基于1024×768器件实现5片透镜变焦范围25~150 mm、F#1.4、总长≤155 mm的设计结果。上述非制冷长波红外连续变焦光学系统设计侧重于大靶面、大倍率、高性能,而在变焦系统轻小型化、无热化设计方面缺少相关分析与说明。

本文采用可变光阑设计技术约束大物镜直径、压缩系统总长实现系统轻小型化;通过红外材料的合理配置及主动补偿的消热差技术,实现连续变焦光学系统在高低温情况下成像清晰,满足军用红外设备严酷的环境适用性性能要求。

1. 两运动组元机械补偿连续变焦原理

通过变倍组和补偿组二个组元同时运动实现变焦距的系统是机械补偿变焦系统中最常用的形式。二组元正组补偿光学系统原理图见图 1所示。

图 1中变焦光学系统由前固定组f1′、变倍组f2′、补偿组f3′和后固定组f4′组成。通过改变变倍组与补偿组之间的间隔距离来实现焦距的连续变化和像面的稳定。通常一组透镜作线性移动,另一组透镜作相应的非线性移动。为保证光学系统焦面稳定、成像良好,变倍组和补偿组的移动必须满足如下共轭方程[8]:

$$ {f'_3}\left( {\frac{1}{{{\beta _3}}} + {\beta _3} - \frac{1}{{\beta _3^*}} - \beta _3^*} \right) + {f'_2}\left( {\frac{1}{{{\beta _2}}} + {\beta _2} - \frac{1}{{\beta _2^*}} - \beta _2^*} \right) = 0 $$ (1) 式中:f2′为变倍组的焦距;f3′为补偿组的焦距;β2、β3为变倍组、补偿组初始倍率;β2*、β3*为变倍过程中任一位置上的变倍组、补偿组的倍率。

变倍组初始倍率:

$$ {\beta _2} = \frac{{{{f'}_2}}}{{{{f'}_1} + {{f'}_2} - {d_{12}}}} $$ (2) 补偿组初始放大率:

$$ {\beta _3} = \frac{{{{f'}_3}}}{{{{f'}_3} + {{f'}_2}\left( {1 - {\beta _2}} \right) - {d_{23}}}} $$ (3) 变倍组的倍率:

$$ \beta _2^* = \frac{1}{{\left( {\frac{1}{{{\beta _2}}} - \frac{x}{{{{f'}_2}}}} \right)}} $$ (4) 式中:x为变倍组的位移量,可由下式求得:

$$ x = {f'_2}\left( {\frac{1}{{{\beta _2}}} - \frac{1}{{\beta _2^*}}} \right) $$ (5) 式(1)表明了在变倍过程中β2*、β3*之间存在制约关系,将式(1)改写成如下形式:

$$ β_{3}^{*2}+bβ_{3}^{*}+1=0 $$ (6) 式中:

$$ b = \frac{{{{f'}_2}}}{{{{f'}_3}}}\left( {\frac{1}{{\beta _2^*}} + \beta _2^* - \frac{1}{{{\beta _2}}} - {\beta _2}} \right) - \left( {\frac{1}{{{\beta _3}}} + {\beta _3}} \right) $$ (7) 解得:

$$ \beta _3^* = \frac{{ - b \pm \sqrt {{b^2} - 4} }}{2} $$ (8) 补偿组的移动量:

$$ y=l_{3}′-l_{3}^{*}′=f_{3}′(β_{3}^{*}-β_{3})$$ (9) 前固定组与变倍组间隔:

$$ d_{12}^{*}=d_{12}+x $$ (10) 变倍组与补偿组间隔:

$$ d_{23}^{*}=d_{23}-x+y$$ (11) 补偿组与后固定组间隔:

$$ d_{34}^{*}=d_{34}-y $$ (12) 变焦物镜的变倍比为:

$$ M = \frac{{\beta _2^*\beta _3^*}}{{{\beta _2}{\beta _3}}} $$ (13) 机械补偿连续变焦的高斯光学问题就是确定前固定组、变倍组和补偿组的焦距f1′、f2′和f3′,以及它们的位置状态,即变焦前后各组之间的间隔。

2. 连续变焦光学系统设计

2.1 设计指标

非制冷长波连续变焦光学系统采用640×512非制冷氧化钒焦平面探测器。探测器具体参数如表 1所示。针对表 1所示规格探测器,非制冷长波连续变焦光学系统主要指标见表 2。

表 1 探测器参数Table 1. Parameters of detectorDetector VOx Array scale 640×512 Pixel size/μm 12 NETD/mK ≤40 Spectral response/μm 45518 Thermal response/ms 10 Working temperature/℃ -40 to 80 表 2 光学系统设计指标Table 2. Parameters of optical system designWorking waveband/μm 8 to 12 Zoom ratio 8.5:1 Field of view/° 30×24 to 3.5×2.8 F# 1.2 Focal length/mm 14.3 to 125 Transmittance/% > 72 Working temperature/℃ -40 to 60 2.2 设计过程

首先,根据光学系统设计指标,考虑整个系统各组元焦距分配,由变焦理论模型求解变焦距物镜高斯光学参数。

前固定组大物镜与变倍组及补偿组组成变焦系统的核心,主要承担系统的光焦度变化及校正部分像差,后固定组主要用于消热差消色差。因此在光学系统光焦度分配时,后固定组光焦度取值较为关键,后固定组光焦度过大,则需要较多的透镜组合来校正系统热差与色差,增加系统复杂度及重量。后固定组光焦度过小,则使得系统总长较长,不利于整个系统小型化设计。综合考虑,初步将后固定组倍率设置为0.9,后续分析系统像差及总长情况再作调整。

取变倍组f2′=-1、f3′=1.2,长焦时β2′=-1x、β3′=-1x,短焦时第一二透镜间隔d12=0.35;第三四透镜间隔d34=0.35。

由变焦理论模型编制连续变焦初始结构计算程序,得到变焦距物镜高斯光学参数。计算程序界面如图 2所示。

系统焦距分配结果为:前固定组焦距138.89 mm,变倍组焦距-30.19 mm,补偿组焦距36.23 mm,后固定组焦距313.96 mm。从计算结果中选取系统5个焦距位置进行初步优化,初始间隔分配结果如表 3所示。

表 3 光学系统间隔初始参数Table 3. Parameters of the optical systemmm Focal length 125 95.67 50.84 24.3 13 f1′/f2′ spacing 78.5 73.97 60.4 37.74 10.6 f2′/f3′ spacing 12.08 20.95 42.8 72.52 104 f3′/f4′ spacing 37.58 33.24 24.9 17.9 13.6 其次,考虑系统轻小型化设计。因孔径光阑对系统像差校正难易程度有重要影响,且涉及系统体积、重量、尺寸等方面因素,所以将光阑位置选取作为解决此问题的关键。若将光阑放置在前固定组或变倍组附近,则系统在大视场时,从光阑出射的光束发散角度较大,导致补偿组直径过大,不利于像差校正及系统小型化;若将光阑放置在后固定组附近,则系统在小视场时,光束入瞳位置远离前固定组,导致第一透镜大物镜直径较大,增大系统重量及体积;若光阑设置在补偿组上,当光阑通光口径为定值,则存在随着系统视场变化系统F#跟着变化,将导致变焦过程中探测器焦面辐照度不均匀影响整机增益、亮度参数调整以及大倍率变焦时大视场小F#情况下像差校正困难等问题。

根据以上分析,将光阑设置于变倍组与补偿组之间,采用可变光阑技术,使得光学系统在变焦过程中相对孔径不变即F#恒定。可变光阑居于系统中间既能压缩第一透镜直径,又能约束补偿组和后固定组直径,减少系统重量和体积。

最后,将各组焦距及各组之间长焦、中焦、短焦位置的间隔等各项参数代入ZEMAX光学设计软件,并稍作调整得到系统的初始结构如图 3所示。

考虑该两运动组元系统很难利用四片透镜校正各项像差,采取将单片后固定组镜片分解为两片正负透镜组合结构,该后固定组担负校正系统色差、补偿变焦的剩余像差以及缩短总长及消热差的任务。因此在初始优化设计过程中主要利用前固定组、变倍组、补偿组承担光焦度使得像质尽可能不随焦距的变化而有明显的变化,再利用后固定组平衡变焦核剩余像差[9]。

为了尽可能不增加透镜数量,减轻系统重量及提高光学系统透过率,又要满足连续变焦系统各视场成像清晰度要求,可以通过设置多个高次非球面和二元衍射面,以提供更多的自由度,有利于球差、色差、像散等各类像差的平衡。

2.3 设计结果

在变倍组和补偿组上附加高次非球面用于校正像差,在后固定组上引入二元衍射面用于消色差。通过优化调整各组元透镜的厚度、间隔、曲率半径、非球面以及材料等参数,不断迭代计算,最终得到的设计结果如图 4所示。

光学系统共采用5片透镜,第一透镜是正光焦度的前固定组采用锗单晶材料,用于会聚外部景物光线、压缩变倍组补偿组透镜尺寸;第二透镜为变倍组,采用负光焦度的锗透镜,利用锗高折射率、低色散的特性实现大倍率的变焦,在其第二面附加非球面校正变倍过程中产生的像散;第三透镜为补偿组,采用正光焦度的锗透镜,在其前表面引入高次非球面用于平衡变焦过程中除色差外的其他像差;后固定组主要是用于消色差消热差及校正残留像差,因此在材料选取上,选择具有低的温度折射率系数的硫系玻璃材料和硒化锌材料,并在硒化锌材料上附加一个二元衍射面平衡高色散材料引入的色差。整个系统将后固定组作为调整环节,用于系统主动消热及视距调焦。

由于红外光学材料成本高,所以光学透镜在满足成像质量和加工工艺要求的前提下,尽量做得薄一些,既可降低光学成本又能减轻系统重量。系统最大透镜加工口径为118 mm,光学系统总长为187.5 mm,光学零件总重量为470 g,远摄比(光学系统总长与长焦的比值)为1.5。光学系统布局如图 5所示。

可变光阑位于变倍组和补偿组之间,光阑位置固定。系统在连续变焦过程中光学F#恒定为1.2。系统焦距连续变化范围为14.3~125 mm,对应视场变化范围为30°×24°~3.5°×2.8°,变焦过程中任何一个视场都能保证成像清晰,符合设计指标要求。

2.4 系统像质评价

近年来,流行的光学成像系统像质评价理念不再区分各类单项像差,主要考虑综合像差[10],如光学调制传递函数和点列图。该连续变焦光学系统主要采用光学传递函数、点列图及畸变进行像质分析。

2.4.1 光学调制传递函数

光学调制传递函数MTF(Modulation Transfer Function)能全面地代表光学系统的成像性质[11]。一个完全没有像差的理想光学系统对应的光学传递函数即是系统传函衍射极限。连续变焦系统光学传递函数如图 6所示,图中分别给出系统5个焦距时的光学传递函数。系统在5个焦距状态下的MTF接近衍射极限,光学系统成像质量清晰,满足系统使用要求。

2.4.2 点列图

点列图SPT(Spot diagram)又称“弥散斑”是物面上一点通过光学系统后对应像面上的光强分布。从点列图可以更直观全面地了解系统的各种像差校正情况。在图 7中分别列出系统5个焦距状态下的点列图。从5个图中得到系统弥散斑最大均方根半径值RMS(Root Mean Square)为8.1 μm,系统成像质量良好满足使用要求。

2.4.3 畸变

畸变是系统主光线与高斯像面的交点与理想像点间的偏离。系统畸变情况如图 8所示,在小视场位置时,最大畸变量为1.55%,在大视场位置时的最大畸变量为4.8%,可知在连续变焦过程中畸变对成像无明显影响。

3. 系统分析

3.1 系统二元衍射面分析

二元衍射面由于其在消色差、消热差方面的优异特性,简化了红外光学系统设计,提高了光学系统的成像质量。随着光学加工工艺的进步,利用单点金刚石车削技术加工二元衍射面越来越成熟,二元衍射面在材料受限的红外光学系统中得到广泛应用。

二元衍射面面型结构影响透镜的加工难度及加工成本,因此需分析该二元衍射面的加工难易程度,若超出目前车床加工工艺则要更改透镜材料及光焦度分配、重新优化系统等设置。

该系统在硒化锌材料上引入的二元衍射面参数为Norm Radius=23 mm,A1=-168.743,A2=11.324通过计算得到二元衍射面的环带数为25,环带深度6.83 μm,最小环带间隔宽度为0.498 mm。图 9给出了此二元衍射面的位相及周期同元件直径的关系。该类型二元衍射面利用目前单点金刚石车床加工工艺技术,能制造出满足设计指标要求的光学元件。

在8.0~12.0 μm波段范围内,取中心波长9.6 μm,通过二元衍射面衍射效率公式计算得到工作波段平均衍射效率为95.6%,元件衍射效率如图 10所示。考虑光学零件加工引起的遮挡效应及表面粗糙度造成光束散射等因素[12],使用波段平均衍射效率约为92%。因此整个光学系统的透过率为5片透镜透过率乘积,经计算该光学系统透过率为:

$$ τ=0.94×0.96×0.96×0.95×0.92=0.757 $$ 满足系统光学透过率要求。

3.2 系统无热化分析

非制冷长波连续变焦光学系统无热化设计难点主要在两个方面。一方面是非制冷系统F#小,光学系统焦深较短,随着环境温度的变化,支撑透镜的机械结构部件由于线性膨胀使系统总长产生的离焦量大于焦深,导致成像不清晰。另一方面是长波红外波段可用的光学材料较少,常用的锗单晶温度折射率系数较大,导致光学系统对温度的变化较敏感。两个方面的共同作用使得非制冷变焦系统无热化困难。

该系统采用材料搭配及主动补偿技术使光学系统在-40℃~+60℃温度范围内保持其性能基本不变。通过移动后固定组前组透镜(即第四透镜)来进行主动调焦消热。图 11为系统在长焦125 mm及短焦14.3 mm时在高低温下经补偿后的系统调制传递函数。图 12为系统在长焦125 mm及短焦14.3 mm时在高低温下经补偿后的系统点列图。从高低温传函图及点列图中可看出连续变焦系统在-40℃~60℃范围内成像质量良好,满足使用要求。

3.3 系统可变光阑应用分析

系统可变光阑位置固定于变倍组和补偿组之间。在光学系统变焦范围内取多个焦距值,利用ZEMAX多重仿真,得到光阑通光口径随系统焦距变化的仿真曲线。通过拟合得出光阑直径随焦距的变化情况如图 13所示,拟合公式如下:

$$ D_{g}=0.2209×f+24.12 $$ (14) 拟合公式(14)表明可变光阑通光口径是系统焦距值的线性函数。利用该公式编制伺服控制程序能顺利实现可变光阑通光口径随系统焦距值实时变化,而系统在变焦过程中的焦距值根据编码器采集实时标定的焦距位置数据进行拟合,因此能够保证连续变焦过程中系统F#恒定。

红外变焦光学中引入可变光阑可以在三个方面发挥作用。一是能压缩大倍率变焦系统物镜尺寸以及光学总长;二是可以在系统消杂光辐射方面发挥特定作用,在可变光阑朝向探测器一侧的光阑叶片上涂覆一层在长波红外波段发射率大于0.95的灰体材料,闭合状态的可变光阑近似一面均匀黑体,结合整机系统的非均匀性校正算法,能够减少光机内部杂散光辐射对系统性能影响,提升整机系统成像效果;三是通过可变光阑调制点扩散函数,可为近年来流行的超分辨率成像技术提供一种新的技术途径。传统的编码孔径超分辨率技术需要更改原有的光学系统以增加调制模式,而基于可变光阑的圆形编码孔径超分辨率方法可通过调节孔径大小实现编码调制,从一组低分辨率图像中重建高分辨率图像[13]。

3.4 系统凸轮曲线计算

连续变焦光学系统设计的最后阶段,即各透镜组的光学结构参数(半径、间隔、材料)确定之后,还需要计算变倍组和补偿组的位移量,从而加工凸轮轨道。

根据高斯光学理论,设变倍组移动距离x,为保证像面不动,则补偿组的位移量y可按下式求得:

$$ \frac{1}{{{{l'}_2} - x}} + \frac{1}{{{{f'}_2}}} = \frac{1}{{l_2^*}} $$ (15) $$ \frac{1}{{l_2^* + x - {d_{{\text{s}}23}} - y}} + \frac{1}{{{{f'}_3}}} = \frac{1}{{{{l'}_3} - y}} $$ (16) 式中:ds23为变倍组与补偿组短焦时的间隔;f2′为变倍组焦距;f3′为补偿组焦距;l2′为变倍组像距;l3′为补偿组像距,消去上述两个公式中的变倍组物距l2*,简化为如下形式:

$$ ay^{2}+by+c=0 $$ (17) 式中:

$$ a=l_{2}+f_{2}′-x $$ $$ b=(l_{3}′-l_{2}+d_{s23}+x)x-(l_{2}+f_{2}′)(l_{3}′-d_{s23})-f_{2}′l_{2} $$ $$ c=[(d_{s23}+l_{2}-x)(l_{3}′-f_{3}′)-l_{3}′f_{3}′]x $$ 解得:

$$ {y_{1,2}} = \frac{{ - b \pm \sqrt {{b^2} - 4ac} }}{{2a}} $$ (18) 补偿位移量y取两个根中绝对值较小者,如果变倍组移动过程中y无实根,则说明曲线有断裂现象而不能实现连续变焦,光学系统需重新计算、调整、优化等操作。

根据上述求解公式得到该变焦系统凸轮曲线如图 14所示。从图中可知变倍组最大行程为54 mm、补偿组最大行程27.5 mm;补偿组曲线变化平滑,两组曲线可用于凸轮轨道加工。

3.5 系统公差分析

光学系统公差主要来源于制造公差、材料误差、组装公差以及剩下的设计公差。由于各种公差的存在可能造成系统成像质量偏离理想状态,因此光学系统完成设计后,在出加工图纸之前,必须进行公差分析,评估各种公差对系统像质影响、指导后续光学零件加工、光机装调工作。

利用ZEMAX内置公差分析功能,通过默认公差表定义所有可能的公差类型及大小。采用灵敏度分析得到统计的误差评估表。分析影响系统MTF或RMS较大的公差项,调整公差范围,多次迭代分析。

从统计的误差评估表可得出变倍组和补偿组透镜的安装倾斜对成像质量有明显的影响,允许的倾斜偏差角在±0.03°范围内。该系统所允许的公差在中心偏测量仪调校范围内,过往经验表明,经调整、修正后投入装调的光机系统,像质和预期差别不大。

4. 结论

本文通过设计一款5片8.5×正组补偿变光阑连续变焦无热化光学系统,详细阐述了红外连续变焦光学系统设计过程、总结了红外变焦光学设计方法。文中将可变光阑引入非制冷长波红外连续变焦光学系统,不仅有效控制系统物镜直径、压缩系统总长、抑制杂散辐射,而且有望辅助系统实现圆形编码孔径多帧超分辨率成像。该类大倍率轻小型非制冷长波连续变焦光学系统能在导航、搜索、跟踪、警戒、侦察等领域具有广阔的市场前景,推动非制冷红外热像仪进入高端应用产品行列。

-

表 1 不同冲击能量试件损伤面积

Table 1 Damage area of specimens with different impact energy

Specimen Red area/mm2 Total area/mm2 1#-10J 630 926 2#-20J 1475 2525 3#-30J 2909 3929 4#-40J 2896 3383 5#-50J 4517 6291 -

[1] SONG S J, Waas A M, Shahwan K W, et al. Compression response of 2D braided textile composites: single cell and multiple cell micromechanics based strength predictions[J]. Journal of Composite Materials, 2008, 42(3): 2461-2482.

[2] SONG S J, Waas A M, Shahwan K W, et al. Effects of matrix microcracking on the response of 2D braided textile composites subjected to compression loads[J]. Journal of Composite Materials, 2010, 44(2): 221-240. DOI: 10.1177/0021998309341345

[3] Tabiei A, YI Weitao. Comparative study of predictive methods for woven fabric composite elastic properties[J]. Composites Structures, 2002, 58: 149-164. DOI: 10.1016/S0263-8223(02)00028-4

[4] MORIBIDINI M. The detectability of cracks using sonic IR[J]. Journal of Applied Physics, 2009, 105(9): 093530.

[5] 陶永强, 矫桂琼, 王波, 等. 二维编织陶瓷基复合材料应力-应变行为[J]. 力学与实践, 2009, 31(3): 39-44. https://www.cnki.com.cn/Article/CJFDTOTAL-LXYS200903012.htm TAO Y Q, JIAO G Q, WANG B, et al. Stress-strain behavior in 2D weave ceramic matrix composite[J]. Mechanics in Engineering, 2009, 31(3): 39-44. https://www.cnki.com.cn/Article/CJFDTOTAL-LXYS200903012.htm

[6] 董慧民, 安学锋, 益小苏, 等. 纤维增强聚合物基复合材料低速冲击研究进展[J]. 材料工程, 2015, 43(5): 89-100. https://www.cnki.com.cn/Article/CJFDTOTAL-CLGC201505016.htm DONG Huimin, AN Xuefeng, YI Xiaosu, et al. Progress in research on low velocity impact properties of fibre reinforced polymer matrix composites[J]. Journal of Materials Engineering, 2015, 43(5): 89-100. https://www.cnki.com.cn/Article/CJFDTOTAL-CLGC201505016.htm

[7] Tsai K H, HWAN C L, CHEN W L, et al. A parallelogram spring model for predicting the effective elastic properties of 2D braided composites[J]. Composite Structures, 2008, 83: 273-283 DOI: 10.1016/j.compstruct.2007.04.021

[8] MORIBIDINI M. A calibration procedure for sonic infrared nondestructive evaluation[J]. Journal of Applied Physics, 2009, 106(2): 1-9.

[9] RENSHAW J, HOLLAND S D, THOMPSON R B, et al. Vibration-induced tribological damage to fracture surfaces via vibro thermography[J]. International Journal of Fatigue, 2011, 33(7): 849-857. DOI: 10.1016/j.ijfatigue.2011.01.005

[10] 冯辅周, 张超省, 闵庆旭, 等. 超声红外热像技术中金属平板裂纹的生热特性[J]. 红外与激光工程, 2015, 44(5): 1456-1461. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201505012.htm FENG F Z, ZHANG C S, MIN Q X, et al. Heating characteristics of metal plate crack in sonic IR imaging[J]. Infrared and Laser Engineering, 2015, 44(5): 1456-1461. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201505012.htm

[11] 秦雷, 刘俊岩, 龚金龙, 等. 超声红外锁相热像技术检测金属板材表面裂纹[J]. 红外与激光工程, 2013, 42(5): 1l23-1130. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201305002.htm QIN L, LIU J Y, GONG J L, et al. Testing surface crack defects of sheet metal with ultrasonic lock-in thermography[J]. Infrared and Laser Engineering, 2013, 42(5): 1123-1130. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201305002.htm

[12] 韩梦, 尹嘉雯, 黄军科, 等. 铝合金板疲劳微裂纹超声红外成像检测的数值及实验研究[J]. 应用声学, 2022, 41(5): 727-734. HAN M, YIN J W, HUANG J K, et al. A comprehensive numerical and experimental study on detecting fatigue microcrack in aluminum alloy plate by vibro-thermography[J]. Applied Acoustics, 2022, 41(5): 727-734.

[13] 习小文, 苏清风, 袁雅妮, 等. 超声红外热成像技术在航空发动机叶片裂纹的对比研究[J]. 红外技术, 2021, 43(2): 186-191. http://hwjs.nvir.cn/article/id/1c71a583-324b-4a27-9a83-cc725603f156 XI X W, SU Q F, YUAN Y N, et al. Comparative study of using ultrasonic infrared thermography for detecting aeroengine blade cracks[J]. Infrared Technology, 2021, 43(2): 186-191. http://hwjs.nvir.cn/article/id/1c71a583-324b-4a27-9a83-cc725603f156

[14] Rantala J, WU D, Busse G. Amplitude-modulated lock-in vibro-thermography for NDE of polymers and composites[J]. Research in Nondestructive Evaluation, 1996, 21(7): 215-228.

[15] 田干, 张炜, 金国锋, 等. 超声红外热波检测多模式激励的数值仿真[J]. 江苏大学学报, 2014, 35(2): 171-175. https://www.cnki.com.cn/Article/CJFDTOTAL-JSLG201402009.htm TIAN G, ZHANG W, JIN G F, et al. Numerical simulation of multi-mode excitation of ultrasonic infrared thermal wave detection[J]. Journal of Jiangsu University, 2014, 35(2): 171-175. https://www.cnki.com.cn/Article/CJFDTOTAL-JSLG201402009.htm

[16] 金国锋, 张炜, 杨正伟, 等. 界面贴合型缺陷的超声红外热波检测与识别[J]. 四川大学学报: 工程科学版, 2013, 45(2): 167-175. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201302028.htm JIN G F, ZHANG W, YANG Z W, et al. Application of ultrasonic infrared thermal wave technique in detection and recognition of interface kissing damage[J]. Journal of Sichuan University: Engineering Science Edition, 2013, 45(2): 167-175. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201302028.htm

[17] 张炜, 罗文源, 王冬冬, 等. 基于超声热波技术的复合材料冲击损伤检测研究[J]. 固体火箭技术, 2013, 36(6): 836-841. https://www.cnki.com.cn/Article/CJFDTOTAL-GTHJ201306027.htm ZHANG W, LUO W Y, WANG D D, et al. Impact damage detection of composites based on ultrasonic thermography technique[J]. Journal of Solid Rocket Technology, 2013, 36(6): 836-841. https://www.cnki.com.cn/Article/CJFDTOTAL-GTHJ201306027.htm

[18] 李胤, 杨正伟, 张炜, 等. 复合材料低速冲击损伤超声红外热波检测能力评估[J]. 仪器仪表学报, 2016, 37(5): 1124-1130. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201605021.htm LI Y, YANG Z W, ZHANG W, et al. Detection capability evaluation of low velocity impact damage in composites using ultrasonic infrared thermography[J]. Chinese Journal of Scientific Instrument, 2016, 37(5): 1124-1130. https://www.cnki.com.cn/Article/CJFDTOTAL-YQXB201605021.htm

[19] 李晓霞, 伍耐明, 段玉霞, 等. 碳纤维层合板低速冲击后的红外热波检测分析[J]. 复合材料学报, 2010, 27(6): 88-93. https://www.cnki.com.cn/Article/CJFDTOTAL-FUHE201006016.htm LI X X, WU N M, DUAN Y X, et al. Infrared thermal wave imaging for carbon fiber laminated boards after low velocity impact[J]. Acta Materiae Compositae Sinica, 2010, 27(6): 88-93. https://www.cnki.com.cn/Article/CJFDTOTAL-FUHE201006016.htm

下载:

下载: