Review on the Fabrication and Optical Performance of ZnS Bulk Materials

-

摘要: 多光谱波段透过型ZnS体材料在整流罩、红外透镜、红外窗口等领域具有广泛应用。本文全面梳理和总结了ZnS体材料制备技术的最新研究进展,包括热压技术、化学气相沉积+热等静压技术等。分析了不同制备方法对ZnS体材料光学性能的影响因素。最后展望了ZnS体材料的未来发展方向。Abstract: Infrared ZnS bulk material is widely used in domes, infrared lens and windows. The fabrication technology of ZnS bulk material is reviewed including hot press (HP) and chemical vapor deposition + hot isostatic press (CVD+HIP). The influence of fabrication process on optical properties is analyzed. It is concluded with the technology trends prospects for the future development of bulk ZnS bulk material.

-

0. 引言

ZnS是一种宽禁带(3.72 eV)Ⅱ-Ⅵ族半导体材料,在近红外(1~3 μm)、中红外(3~5 μm)、远红外(8~12 μm)等多个光谱波段具有较高的光学透过率[1]。同时,CVD(chemical vapor deposition)-ZnS在8~12 μm光谱波段范围内具有优异的红外透过性,在红外光学领域已具有广泛应用[2-7]。ZnS具有适中的机械性能、热学性能和化学稳定性,是一类重要的光电子功能材料[8]。近年来,随着国防、安防及民用领域如车辆夜视系统的红外成像仪和多光谱成像仪的需求日益增长,带动了红外光学材料ZnS的技术进步和发展。ZnS体材料在红外窗口、整流罩及透镜[9-13]等领域展示出巨大的应用前景。

红外光学ZnS体材料制备技术主要包括化学气相输运(chemical vapor transport,CVT)[14-17]、熔体生长[18]、热升华[11]、热压(hot pressing,HP)[19-24]、化学气相沉积(chemical vapor deposition,CVD)[25-29]及其后续的热等静压(hot isostatic pressing,HIP)等。表 1归纳了不同制备方法的工艺条件及所制备ZnS材料在10.6 μm处的透过率[11]。从表 1可以看出,基于CVD和HP技术制备的ZnS在10.6 μm处的透过率大于70%,能满足红外光学应用要求。而基于熔体生长和升华法技术制备的ZnS,由于其透过率低,无法满足红外应用。基于CVT技术制备的ZnS,其透过率数据尚未见报道。目前,只有HP和CVD-HIP技术实现了商业应用。本文综述了ZnS体材料的制备技术包括热压技术、化学气相沉积+热等静压技术等及其关键制备参数,分析ZnS体材料的光学性能及其影响因素,并结合国防、安防及民用领域的需求,展望了ZnS体材料未来的发展方向。

表 1 ZnS体材料制备方法及工艺数据[11]Table 1. Growth methods and fabrication parameters of ZnS bulk materialsMethod Fabrication Conditions Deposition (production) rate/(μm/h) 10.6 μm transmittance/% (thickness/mm) T/℃ P/Pa CVD 630–800 < 104 50–100 72 (6) Sublimation > 1000 1–10 100–1000 ≤ 70 (1.5) Hot pressing 900–1000 107–108 > 1000 > 70 (2) Melt growth > 1830 106–107 – 58 (3.5) 1. 红外光学材料ZnS制备技术

1.1 化学气相输运制备技术

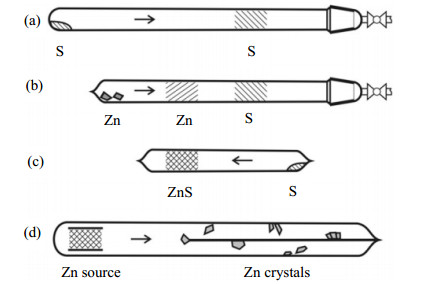

采用化学气相输运(CVT)生长方法,可以在封闭石英安瓿中、低于800℃制备出纯立方相闪锌矿β-ZnS。制备CVT-ZnS体材料的原料或输运载体通常为HCl、NH4Cl或I2等。图 1给出了基于CVT方法制备ZnS体材料的工艺步骤和原理,包括原料提纯、ZnS合成、ZnS体材料生长等工艺步骤[14]。其中,图 1(a)表示单质硫的升华提纯工艺,升华温度为90℃~150℃;图 1(b)表示单质锌的升华提纯工艺,升华温度为350℃~500℃;图 1(c)为ZnS气相合成,合成温度为800℃~1000℃;图 1(d)为以I2作为输运剂的ZnS的生长工艺原理。基于CVT技术制备ZnS体材料的生长温度介于670℃~770℃之间。

![]() 图 1 CVT工艺步骤示意图[14]:(a) 单质硫升华提纯;(b)单质锌升华提纯;(c)气相合成ZnS;(d)ZnS晶体生长Figure 1. Schematic diagram of the CVT process sequence: (a) Purification of sulfur by sublimation; (b) Purification of Zinc by sublimation; (c) Synthesis via vapor phase; (d) Crystal growth

图 1 CVT工艺步骤示意图[14]:(a) 单质硫升华提纯;(b)单质锌升华提纯;(c)气相合成ZnS;(d)ZnS晶体生长Figure 1. Schematic diagram of the CVT process sequence: (a) Purification of sulfur by sublimation; (b) Purification of Zinc by sublimation; (c) Synthesis via vapor phase; (d) Crystal growthCVT制备技术具有适用材料广、生长温度低于目标材料的熔点和升华点、无原料损失或有毒气体泄漏、工艺控制简单等优点,但也存在生长速率低、生长质量难以控制等缺点。CVT可制备小尺寸、高纯度闪锌矿ZnS晶体,但不容易得到大尺寸材料,在晶体内部易产生大尺寸晶粒、包裹和孔隙等。目前,未见CVT-ZnS产业化和商业应用的报道。

1.2 熔体生长制备技术

ZnS熔点为1830℃,其闪锌矿与铅锌矿的相变温度为1020℃。在惰性气氛、高压条件下,可以采用熔体法制备得到ZnS单晶。但由于ZnS体材料生长温度较高,调控闪锌矿和ZnS铅锌矿之间相变,难度较大[18]。为了降低原料熔化温度和晶体生长温度,可在晶体原料中加入KCl、KI、KI-ZnCl2等卤化物作助熔剂。但引入助熔剂将在ZnS体材料中形成2KI-ZnS或KCl-KI-ZnS络合物夹杂,形成大量缺陷[18]。熔体法制备的ZnS体材料通常为树枝状、羽毛状或片状,难以形成大尺寸体材料。因此,熔体法不适合制备必须承受高空气动力载荷的高质量ZnS体材料及其光学元件[11]。

1.3 热压制备技术

热压法(HP)制备技术是指在真空或惰性气氛、特定高温高压条件下,对粉体材料进行烧结致密化,进而形成体材料。基于HP技术制备的ZnS体材料称为HP-ZnS。影响HP-ZnS红外光学透过率、机械性能的关键因素包括ZnS粉体纯度、粉体尺寸、粒度分布、粉体掺杂、孔隙度、烧结前处理与烧结参数等[20-24, 30-33]。相应的关键工艺环节包括ZnS粉体制备、热压烧结和高温热压处理。

ZnS纳米粉体的制备工艺可对HP-ZnS的红外光学透过率产生一定影响。ZnS纳米粉体基于尺寸诱导效应,在400℃时即可发生低温β→α相变[19]。六方结构ZnS(α-ZnS)具有光学各向异性特征,可引起双折射和基体折射率差,形成第二相散射。因此,α-ZnS相的存在可影响HP-ZnS红外透过率。由此,在ZnS纳米粉体制备阶段,需严格控制α-ZnS相形成、或将其含量控制在最小范围[24]。科研工作者开展了ZnS纳米粉体的制备工艺研究。Chaoyu Li等[20]采用沉淀法制备出ZnS纳米粉末,置于真空管式炉800℃煅烧2 h,获得闪锌矿单相,分析了烧结温度对铅锌矿(α-ZnS)-闪锌矿(β-ZnS)相变和致密化的影响;采用烧结温度900℃、单轴压力250 MPa、烧结时间2 h,获得HP-ZnS陶瓷,在红外波段2~5 μm和5~13 μm的光学透过率分别达到55%和70%。2014年,Yiyu Li等[19, 34]以Na2S为起始原料,用化学沉淀法合成ZnS纳米粉体,再通过放电等离子烧结(spark plasma sintering,SPS)技术制备获得致密纯闪锌矿相ZnS陶瓷,发现ZnS具有绿色磷光特性。2015年,Li等[19, 30]采用胶体工艺制备得到表面积大且形貌均匀的ZnS粉末,进一步采用真空热压技术获得ZnS红外透明陶瓷,在6.74 μm和9.29 μm处,红外波长透过率达到77.3%。2020年,Li等[35]研究了无压条件下硫化锌陶瓷热压烧结的相变行为,发现ZnS热压过程中的相变行为与ZnS粉末的起始粒径和烧结过程中施加的压力密切相关。颗粒尺寸减小导致相变传输的表面能增加,能量势垒减小。由于闪锌矿变形断层/孪晶的延伸和对晶格的压缩作用,在热压过程中施加单轴压力引起ZnS从纤锌矿结构转变为闪锌矿结构。压力诱导下的ZnS纤锌矿-闪锌矿之间的相转变,致密化增强和孪晶,有助于提高ZnS陶瓷的透光率和机械硬度。

ZnS纳米粉体前期处理温度可影响HP-ZnS晶相结构与成分,进而影响红外光学透过率。2018年,Lee等[32]报道了ZnS纳米粉体不同处理温度对ZnS粒径尺寸的影响。ZnS纳米粉体前期处理温度小于550℃时,所制备的HP-ZnS具有多孔结构,透过率较低。前期处理温度高于700℃,其粒径尺寸随退火温度升高而增大,HP-ZnS中形成部分六角晶相。进一步提高前期处理温度至750℃,采用烧结温度1020℃获得具有致密微观结构的HP-ZnS体材料,6.0~12 μm红外波段透光率为68%。

ZnS纳米粉体纯度可影响HP-ZnS透明陶瓷的微观结构,并提高红外波段透过率。Chlique等[21, 24]将ZnS粉体在H2S/N2气流中采用600℃处理2 h,获得高纯度和单分散ZnS粉末;在950℃、50 MPa条件下,获得晶界平滑、微观结构均匀的ZnS透明陶瓷,平均晶粒尺寸约为1 μm,中、远红外光谱透过率可达到70%,可重复性较高。2018年,Yeo[36]等人采用水热合成法制备了单相立方ZnS纳米粉体,通过预加热去除杂质,采用热压烧结法进行烧结,制备得到中红外波段透明的ZnS体材料。结果表明:水热合成后的预热处理可以有效去除杂质、改善高压烧结ZnS陶瓷的光学性能,ZnS纳米粉体经550℃预热处理后,其平均透射率为71.6%。

在热处理方面,甘硕文等[37]发现高温后处理工艺,可促进HP-ZnS晶粒生长,消除热压多晶ZnS内部的残余六方相和气孔,进而提升材料光学透过性能,如在2~10 μm平均透过率达到73%。在理论研究方面,Mengyin Liu[31]等通过第一性原理计算并应用密度泛函理论(DFT),研究了热压ZnS陶瓷的点缺陷形成机理及其对ZnS光学性能的影响。作者提出:HP过程中易形成S空位点缺陷,导致热压ZnS陶瓷内部出现黑雾,引起HP-ZnS光学质量下降。

综上,当前ZnS纳米粉体在光学性能改善、晶粒尺寸控制、晶相组成及相变调控等方面取得了长足进步。HP-ZnS制备工艺参数如下:烧结压力超过100 MPa,烧结温度900℃~1000℃、烧结时间0.5~2 h。HP-ZnS制备周期短,生产效率较高。由此,可针对特定尺寸及形状,制备整流罩、红外窗口和透镜等红外光学元件,具有较好的成本效益和优势。

1.4 化学气相沉积+热等静压制备技术

化学气相沉积(CVD)制备技术具备下述特征:沉积温度低于靶材沉积材料的熔点,可以制备大尺寸体材料,适用于熔化状态下高蒸汽压体材料制备;易于制备大尺寸或特殊形状体材料,降低反应原料消耗;基于CVD技术制备得到的体材料具有均匀性和完整性好、杂质污染少等优势。热等静压(HIP)技术是CVD-ZnS晶体热后处理技术,通过高温、高压、热等静压热处理工艺,CVD-ZnS变为无色透明,显著改善可见至红外波段的光学透过率。与热压制备技术相比,CVD制备技术对原料与设备要求较高,存在生长速度慢(周期长)、生产成本较高等缺点。但CVD制备技术可精确控制ZnS体材料的纯度、化学计量比和组分,具备净成形整流罩的制备能力,且经过热等静压(HIP)技术处理可获得无色透明的多色/多光谱ZnS。化学气相沉积+热等静压制备技术已成为当前制备大尺寸、高品质红外光学ZnS器件的主流技术。

CVD-ZnS体材料的制备工艺流程描述如下:反应初始原料为Zn蒸汽与H2S气体,H2S气体可用单质S、H2代替[38-40];采用特定工艺条件,在特制CVD沉积腔内基板上获得ZnS体材料;副产物H2随载气氩气(Ar)从尾气管排出[10]。生长原料为H2S气体时,标注为标准硫化锌(standard ZnS,ZnS-std)。生长原料为单质硫、H2,标注为元素硫化锌(elemental ZnS,ZnS-e),ZnS-std经热等静压技术处理后获得的无色透明ZnS,标注为多光谱硫化锌(multispectral ZnS,ZnS-ms)。

1.4.1 CVD反应吉布斯自由能

CVD反应吉布斯自由能ΔG是分析ZnS-std化学反应的重要判据。以H2S气体为例,公式(1)给出了ZnS-std晶体的化学反应过程,其中(g)和(s)分别指气态和固态。反应吉布斯自由能ΔG(单位:J·mol-1)与温度T(单位:K)的关系列于公式(2)。由公式(2)可知:制备温度为680℃时,ZnS的ΔG为-155.9 J·mol-1,该反应在热力学上有利[27]。ZnS-std纯度高、结构完整、致密度高,具有较高的光学均匀性。

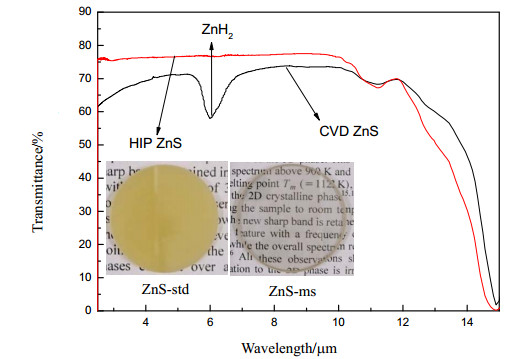

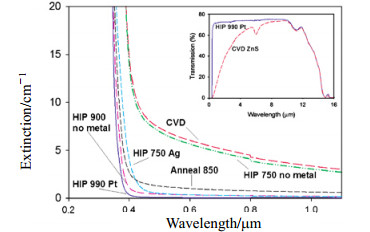

$$ \mathrm{H}_{2} \mathrm{~S}(\mathrm{~g})+\mathrm{Zn}(\mathrm{g}) \rightarrow \mathrm{ZnS}(\mathrm{s})+\mathrm{H}_{2}(\mathrm{~g}) $$ (1) $$ \Delta G=82.1 T-5.9 T \ln T-0.62 \times 10^{-3} T^{2}- \\ \;\;\;\;\;\;\;\; 3.19 \times 10^{5} \; \mathrm{J} \cdot \mathrm{mol}^{-1}$$ (2) ZnS-std晶粒生长具有各向异性,晶粒在平行衬底表面的生长速率更快,形成柱状微结构。图 2给出了ZnS-std在热等静压处理前后的特征吸收光谱,其左下角插图分别是淡黄色标准ZnS(ZnS-std)、无色透明多光谱ZnS(ZnS-ms)。其中,淡黄色Zn-std的制备原料为Zn蒸汽与H2S;所述ZnS-std经热等静压处理,即可获得ZnS-ms。由图 2看出,ZnS-std在远红外(8~12 μm)波段具有较高的光学透过率。但在2~4 μm波段光学透过率降低,可归因于ZnS-std材料中夹着杂质、孔隙、气泡等,散射较大。与此同时,当沉积温度较低时,化学反应过程中生成微量H2或少量H原子,可被包裹在ZnS中的S空位,与Zn结合形成ZnH2络合物,在6.0 μm峰值处形成Zn-H络合物特征吸收峰,经过热等静压处理后,该吸收峰已完全消除,且其在2.5~11 μm整个波段的光学透过率得到明显提升,近、中红外波段尤为显著。

1.4.2 标准ZnS(ZnS-std)体材料

当前ZnS-std体材料制备的研究前沿,一方面是低成本制备高光学质量、大尺寸、厚度大于30 mm的晶体材料;另一方面是如何在不影响光学透过性能的前提下,提高ZnS的机械力学性能,实现其在导弹导引头及机载光电系统在高马赫、高速等复杂环境下的特殊应用。ZnS-std可在较宽的温度和压力范围内形成晶粒沉积,通过调节沉积速率,降低杂质夹杂、微孔、晶界等内部缺陷,优化ZnS-std体材料的光学与机械性能[41],沉积条件、ZnS化学计量比等因素,对CVD ZnS的光学性能和机械性能具有一定影响[42]。制备ZnS-std主要取决于以下因素:沉积温度、沉积压力、反应物浓度比(Zn/H2S),反应气体与载气浓度、流量比、流速,沉积衬底材料的材质、几何形状,锌坩埚温度等。表 2归纳了制备ZnS-std制备的主要工艺参数。

表 2 ZnS-std晶体生长的工艺条件参数,Zn(v)代表Zn蒸汽Table 2. Deposition conditions for ZnS-std, Zn(v) is short for Zn vaporZn(v)/H2S Deposition temperature/℃ Deposition pressure/MPa Deposition rate/(μm⋅h-1) 1−1.75 630−730 4−8 72 1.25−1.67 660−680 4−6 53 1.05−1.5 620−720 4 60 1−2 630−650 1−3 - ~1.0 650−750 0.5−1 80−100 0.5−1.25 450−600 0.5−1.5 - 1.0 550−650 0.5−1 34 0.4−1 650−750 0.5−7.2 - 0.05−2 530−750 5.3 150 0.8−1.4 600−730 5−10 30−70 杨德雨等[43]研究了商用ZnS-std生长制备过程中胞状生长现象,指出胞状物生长现象发生于沉积初期,以大尺寸异常核心为生长中心,生长速率大于正常区域,生长方向横向偏移。这种生长方式的差异最终导致宏观上胞状物形貌的产生。胞状物大尺寸异常生长中心的形成原因主要是衬底表面形貌起伏、外来杂质成核以及沉积初期空间浓度匹配失衡。提出了抑制胞状物生成的方法。杨海等[44-46]则研究了ZnS-std中的孪晶、组织结构以及胞状生长现象对材料结构与性能的影响,ZnS-std在生长方向上存在明显的明暗分层,亮层晶粒尺寸明显大于正常层晶粒尺寸,ZnS-std生长具有明显的择优取向。

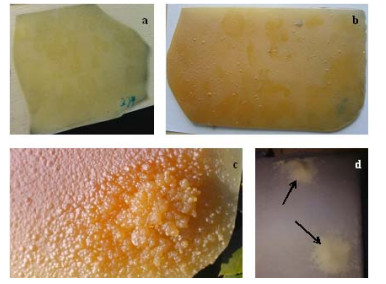

本文作者所在研究小组开展了沉积温度对ZnS-std体材料的生长速率及材料性能的影响,考察沉积温度分别为600℃、670℃、720℃、750℃[47]。图 3给出了采用不同沉积温度制备得到的ZnS晶体样品。由图 3看出,沉积温度对ZnS-std表面形貌、颜色有较大影响。沉积温度为600℃时,ZnS-std平均生长速率20 μm·h-1,样品表面光滑、样品厚度均匀,呈现出淡黄色,如图 3(a)所示。沉积温度为670℃时,ZnS-std平均生长速率达到50 μm·h-1,样品表面呈现出黄色,如图 3(b)所示。相较于沉积温度600℃,平均生长速率提高了2.5倍。由此可见,适当提高沉积温度,可有效提高ZnS-std生长速率,并降低设备能耗、降低成本。当进一步提高沉积温度至720℃,生长速率150 μm·h-1,所制备的ZnS-std样品表面凸凹不平,从样品中心至边缘呈现出橙红色至黄色的颜色变化,样品局部出现颗粒状沉积物,如图 3(c)所示。当沉积温度达到750℃,所制备的ZnS-std样品表面生成粉末,如图 3(d)所示。下一步工作将研究ZnS-std微观缺陷、杂质、晶界、孔隙度等,理解可见波段的光散射、本底吸收产生机制,进而揭示ZnS-std原生体材料显示不同颜色的机理。

1.4.3 多光谱ZnS(ZnS-ms)

制备无色透明ZnS-ms主要采用热等静压(hot isostatic pressing,HIP),是ZnS-std的后续热处理技术,与CVD技术相辅相成[48-49]。HIP工艺过程如下:①首先去除原生ZnS-std表面的石墨杂质,加工研磨至表面光滑;②接着用金属箔片(如铂)包裹,置于热等静压炉的石墨坩埚内;开启抽真空,再用惰性气体(如氩气)加压;③升温加热至设定温度,恒温恒压一段时间,冷却、降压。由上述实验步骤看出:影响HIP处理的关键工艺条件是温度、压力和时间。热等静压的恒压时间与温度、压力成反比,温度越高、压力越大,则所需时间越短。本文1.3部分提到,高温可引起β-ZnS相变,导致α-ZnS相的形成,因此从原理上希望在较低温度完成ZnS体材料的制备工作。热等静压为此提供了较好的解决方案,即通过提高压力可降低热等静压温度,从而实现在较低温度制备透明无色的ZnS体材料。与此同时,热等静压设备的抗压能力受限于设备自身的抗压能力。综合上述因素,HIP实验条件通常采用温度区间800℃~1000℃、压力区间90~250 MPa、恒温恒压时间2~100 h[50-53]。

2. 不同方法制备ZnS材料的光学性能

CVT制备技术采用ZnS粉末原料和气体输运剂如HCl、NH4Cl或I2等,易在ZnS晶体中引入不同程度的杂质缺陷,严重影响ZnS的光学透过性能,限制了该技术在红外光学领域的应用与进一步发展。CVT-ZnS主要用于声子频率和拉曼光谱线宽的质量和压力依赖关系,晶格动力学中的非谐效应,同位素替代晶体的光致发光光谱、能隙、电子、振动和热力学性质等基础研究[14]。

熔体法制备的ZnS体材料内部通常含有大量络合物杂质和缺陷,晶体结构不完善,存在明显杂质吸收,光学性能显著降低;且力学性能远远不如CVD-ZnS,无法满足红外光学应用要求。

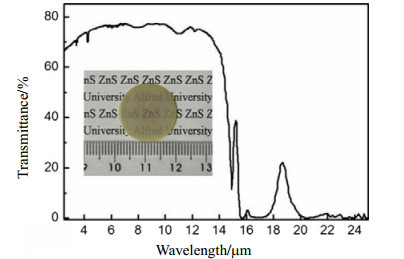

HP-ZnS的光学透过性能与ZnS纳米粉体的制备、热压、后热处理等工艺条件密切相关。HP-ZnS透过性能可满足8~12 μm长波红外应用需求,已实现商业应用。由于HP-ZnS在可见-中红外波段透过率低,机械力学性能不如ZnS-std,曾经被ZnS-std替代一段时间。但HP技术具有生产周期短、运营成本低,容易实现掺杂改性等优势,随着粉体制备技术和等离子体等高温高压烧结技术的发展,HP-ZnS再度成为研究热点。本文作者制备了透明HP-ZnS体材料。图 4为HP-ZnS的透射光谱曲线[19],插图为淡黄色半透明状HP-ZnS样品,直径18.75 mm、厚度0.6 mm。淡黄色是烧结过程中形成的缺陷造成的,与样品厚度有关。由图 4看出,HP-ZnS在4~14 μm的平均透过率超过70%,在7.9 μm、11.0 μm和12.2 μm处存在碳污染引起的小吸收峰。HP-ZnS高透射率可归因于ZnS粉体在真空热压过程中获得高效致密化。粉体表面能较大、热压压力和真空环境都有助于促进固结致密过程。需深入开展大尺寸、均匀透明HP-ZnS的研究工作,并在不改变光学性能的前提下提高其机械性能等。

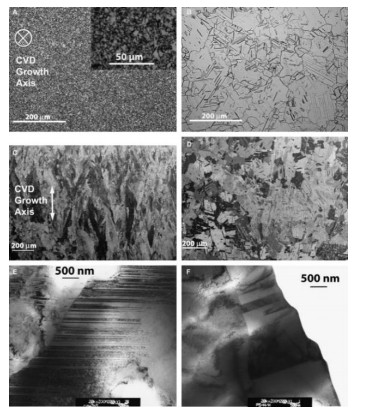

对ZnS-std进行高温高压HIP处理,获得无色透明多色ZnS-ms。研究表明:高温高压HIP技术可促进ZnS-std中晶粒取向与晶粒尺寸的变化,有效消除或减少ZnS-std材料内部残余孔隙、气泡[50, 53],从而提高红外波段光学透过率;同时可有效去除6.0 μm所对应的Zn-H特征吸收峰[54]。ZnS-std为立方结构,具有各向同性特征,在S或P方向的首选取向为闪锌矿 < 111 > ,在S方向的形貌为鱼鳞状,平均横向晶粒尺寸为15~20 μm,平均纵向晶粒尺寸为4~6 μm。HIP处理后的S方向或P方向的晶粒尺寸显著增加:ZnS-ms在S方向的平均横向和纵向晶粒尺寸为55~60 μm,在P方向的平均横向和纵向晶粒尺寸为40~45 μm。EDTA(Ethylene Diamine Tetraacetic Acid)测试表明,HIP-ZnS在S方向的Zn/S比为0.9935,在P方向的Zn/S比为0.9899。HIP更有可能促进ZnS向化学计量比方向的二次生长[55]。

McCloy等[56]从ZnS-std重结晶的角度,研究了温度、压强与金属添加剂(如铂、银)对光学透过率的影响机制,计算了ZnS-std和不同热处理条件下ZnS-ms的吸光度,结果如图 5所示。热等静压处理过程中ZnS发生重结晶,会引起其晶体结构变化,{111}面族增加,六角晶型及其结构的变化可以彼此独立发生。除了结构上的变化,HP-ZnS具有优良的透过性能,六角晶型含量也随之减少。但尚不足以改善ZnS-std从可见光到红外波段的光学透过性能。研究发现:添加金属铂或银,可加快ZnS-std重结晶过程,显著改善其光学性能。热等静压处理ZnS-std,可以去除6.0 μm附近的吸收,提高材料能带边缘的光学透过率。为实现截止波长向可见光方向移动,退火时间和“无金属”热等静压处理时间要更长一些,样品的厚度在一定程度上也决定了所需的热处理时间,重金属铂或银的存在有利于促进ZnS的重结晶,形成无色透明多光谱ZnS-ms。由上所述,HIP及金属添加剂均可提高ZnS-std体材料在可见光至红外波段光学透过性能。

图 6为在不同显微尺度下ZnS-std和ZnS-ms的光学显微镜、扫描电镜和透射电镜照片。图 6(左)是ZnS-std,图 6(右)是ZnS-ms。ZnS-std呈现各向异性和柱状结构,图 6显示了其生长轴的两个方向。经历热等静压后,ZnS晶体结构已完全转变,晶粒直径为5~10 μm、晶粒长度为直径的10倍左右,转变为在任意取向上直径为75~150 μm的片状颗粒。从纳米尺度上看,ZnS-std具有细薄片孪晶,其宽度范围为10~100 nm,孪晶是由六方堆叠边界分离出来的立方相层,形成一个或多个构成ZnS晶粒,热等静压处理后,ZnS-ms中已不存在这种纳米结构,转变成具有立方结构的大晶粒[56]。

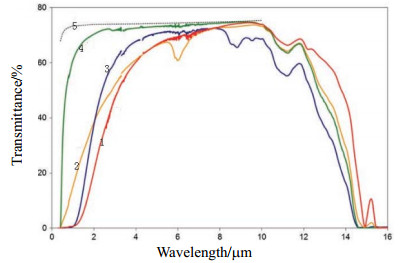

图 7为文献[41]对比了不同制备技术条件下各种ZnS晶体材料的光谱透过曲线,其中曲线1为常规热压硫化锌(HP-ZnS),曲线3为KODAK生产的热压ZnS(IRTRAN2)。不同制备方法得到的ZnS材料的光谱透过性能有一定差异。图 7中曲线5为ZnS-std经热等静压处理后得到的多光谱ZnS(ZnS-ms)的透过光谱曲线,其制备过程需用铂箔包裹ZnS-std,在一定温度、压力和恒压时间条件下进行热处理。ZnS-ms在可见光至短波和中红外波段具有很高的光学透过率,同时在6 μm附近的吸收峰已基本消失,是目前光学应用较为普遍的ZnS晶体材料。曲线2为在较低沉积温度(~640℃)下制备的ZnS-std光学透过曲线,其化学计量比中锌含量偏大,在6 μm附近吸收峰异常突出,即所谓的Zn-H络合吸收峰,该吸收峰在经过热等静压处理后消失,其消失原理目前暂无科学而合理的解释。曲线4为以硫和氢气单质为原料来源,经过CVD工艺制备的ZnS-e的光学透过曲线,其在6 μm附近的吸收峰强度相对较弱,但在可见光至短波和中红外波段仍然存在很大的光学散射和吸收,其截止波长向可见波段移动,但对实际应用没有实质性影响。

3. 总结与展望

当前制备红外光学材料ZnS体材料的主要技术手段为热压法(Hot Press,HP)与化学气相沉积+热等静压联用(CVD+HIP),两者相辅相成、相得益彰。HP-ZnS技术由于生产周期短、可近尺寸生产整流罩等,成为当前研究关注的重点;未来工作重点在于提高严格服役条件下的机械强度等。基于CVD+HIP技术制备的无色透明多光谱ZnS(ZnS-ms),将在国防、安防及民用领域如车辆夜视系统的红外成像仪和多光谱成像仪日益增长的需求带动下,带动红外ZnS体材料的技术进步和发展。

-

图 1 CVT工艺步骤示意图[14]:(a) 单质硫升华提纯;(b)单质锌升华提纯;(c)气相合成ZnS;(d)ZnS晶体生长

Figure 1. Schematic diagram of the CVT process sequence: (a) Purification of sulfur by sublimation; (b) Purification of Zinc by sublimation; (c) Synthesis via vapor phase; (d) Crystal growth

表 1 ZnS体材料制备方法及工艺数据[11]

Table 1 Growth methods and fabrication parameters of ZnS bulk materials

Method Fabrication Conditions Deposition (production) rate/(μm/h) 10.6 μm transmittance/% (thickness/mm) T/℃ P/Pa CVD 630–800 < 104 50–100 72 (6) Sublimation > 1000 1–10 100–1000 ≤ 70 (1.5) Hot pressing 900–1000 107–108 > 1000 > 70 (2) Melt growth > 1830 106–107 – 58 (3.5) 表 2 ZnS-std晶体生长的工艺条件参数,Zn(v)代表Zn蒸汽

Table 2 Deposition conditions for ZnS-std, Zn(v) is short for Zn vapor

Zn(v)/H2S Deposition temperature/℃ Deposition pressure/MPa Deposition rate/(μm⋅h-1) 1−1.75 630−730 4−8 72 1.25−1.67 660−680 4−6 53 1.05−1.5 620−720 4 60 1−2 630−650 1−3 - ~1.0 650−750 0.5−1 80−100 0.5−1.25 450−600 0.5−1.5 - 1.0 550−650 0.5−1 34 0.4−1 650−750 0.5−7.2 - 0.05−2 530−750 5.3 150 0.8−1.4 600−730 5−10 30−70 -

[1] Tran T K, Park W, Tong W, et al. Photoluminescence properties of ZnS epilayers[J]. Journal of Applied Physics, 1997, 81(6): 2803-2809. DOI: 10.1063/1.363937

[2] LIU X, ZHU J, HAN J. Numerical and experimental investigation on thermal shock failure of Y2O3-coated CVD ZnS infrared windows[J]. International Journal of Heat and Mass Transfer, 2018, 124: 124-130. DOI: 10.1016/j.ijheatmasstransfer.2018.03.062

[3] QU Z, CHENG X, HE R, et al. Rapid heating thermal shock behavior study of CVD ZnS infrared window material: numerical and experimental study[J]. Journal of Alloys and Compounds, 2016, 682: 565-570. DOI: 10.1016/j.jallcom.2016.05.019

[4] LIN Z, WANG G, LI L, et al. Preparation and protection of ZnS surface sub-wavelength structure for infrared window[J]. Applied Surface Science, 2019, 470: 395-404. DOI: 10.1016/j.apsusc.2018.11.156

[5] Gavrishchuk E M, Yashina É V. Zinc sulfide and zinc selenide optical elements for IR engineering[J]. Journal of Optical Technology, 2004, 71(12): 822. DOI: 10.1364/JOT.71.000822

[6] LIU Y, HE Y, YUAN Z, et al. Numerical and experimental study on thermal shock damage of CVD ZnS infrared window material[J]. Journal of Alloys and Compounds, 2014, 589: 101-108. DOI: 10.1016/j.jallcom.2013.11.126

[7] Chmel A, Dunaev A, Shcherbakov I, et al. Luminescence from impact- and abrasive-damaged ZnS ceramics[J]. Procedia Structural Integrity, 2018, 9: 3-8. DOI: 10.1016/j.prostr.2018.06.002

[8] FANG X, ZHAI T, Gautam U K, et al. ZnS nanostructures: from synthesis to applications[J]. Progress in Materials Science, 2011, 56(2): 175-287. DOI: 10.1016/j.pmatsci.2010.10.001

[9] Harris D C. Frontiers in infrared window and dome materials[C]//Infrared Technology XXI. International Society for Optics and Photonics, 1995, 2552: 325-335.

[10] Klein C A, DiBenedetto B, Kohane T. Chemically vapor-deposited zinc sulfide infrared windows: optical properties and physical characteristics[C]//Proceedings of the Society of Photo-Optical Instrumentation Engineers, 1979, 204: 85-94.

[11] Yashina E V. Preparation and properties of polycrystalline ZnS for IR applications[J]. Neorganicheskie Materialy, 2003, 39(7): 663-668.

[12] 江宏, 林宇. 红外整流罩纯热应力分析[J]. 红外技术, 2021, 43(3): 292-298. http://hwjs.nvir.cn/article/id/f2011060-9714-4b8e-b222-6c17fcf7673c JIANG Hong, LIN Yu. Infrared dome pure thermal stress analysis[J]. Infrared Technology, 2021, 43(3): 292-298. http://hwjs.nvir.cn/article/id/f2011060-9714-4b8e-b222-6c17fcf7673c

[13] Nelson J, Gould A, Smith N, et al. Advances in freeform optics fabrication for conformal window and dome applications [C]//Proc. of SPIE, 2013, 8708: 870815-1-10.

[14] Lauck R. Chemical vapor transport of zinc sulfide: Part Ⅰ: Isotopic crystals from nearly stoichiometric vapor phase[J]. Journal of Crystal Growth, 2010, 312(24): 3642-3649. DOI: 10.1016/j.jcrysgro.2010.09.037

[15] Ujiie S, Kotera Y. The growth of cubic zinc sulfide crystals by the chemical transport method[J]. Journal of Crystal Growth, 1971, 10(4): 320-322. DOI: 10.1016/0022-0248(71)90006-6

[16] Dangel P N, Wuensch B J. Growth of zinc sulfide by iodine transport[J]. Journal of Crystal Growth, 1973, 19(1): 1-4. DOI: 10.1016/0022-0248(73)90072-9

[17] De A K, Muralidhar K, Eswaran V, et al. Modelling of transport phenomena in a low-pressure CVD reactor[J]. Journal of Crystal Growth, 2004, 267(3-4): 598-612. DOI: 10.1016/j.jcrysgro.2004.04.036

[18] Ooshita K, Inoue T, Sekiguchi T, et al. Flux growth of ZnS single crystals and their characterization[J]. Journal of Crystal Growth, 2004, 267(1-2): 74-79. DOI: 10.1016/j.jcrysgro.2004.03.067

[19] LI Y, WU Y. Transparent and luminescent ZnS ceramics consolidated by vacuum hot pressing method[J]. Journal of the American Ceramic Society, 2015, 98(10): 2972-2975. DOI: 10.1111/jace.13781

[20] LU C, PAN Y, KOU H, et al. Densification behavior, phase transition, and preferred orientation of hot-pressed ZnS ceramics from precipitated nanopowders[J]. Journal of the American Ceramic Society, 2016, 99(9): 3060-3066. DOI: 10.1111/jace.14334

[21] Chlique C, Delaizir G, Merdrignac-Conanec O, et al. A comparative study of ZnS powders sintering by hot uniaxial pressing (HUP) and spark plasma sintering (SPS)[J]. Optical Materials, 2011, 33(5): 706-712. DOI: 10.1016/j.optmat.2010.10.008

[22] Chlique C, Merdrignac-Conanec O, Hakmeh N, et al. Transparent ZnS ceramics by sintering of high purity monodisperse nanopowders[J]. Journal of the American Ceramic Society, 2013, 96(10): 3070-3074. DOI: 10.1111/jace.12570

[23] LI C, XIE T, DAI J, et al. Hot-pressing of zinc sulfide infrared transparent ceramics from nanopowders synthesized by the solvothermal method[J]. Ceramics International, 2018, 44(1): 747-752. DOI: 10.1016/j.ceramint.2017.09.242

[24] CHEN Y, ZHANG L, ZHANG J, et al. Fabrication of transparent ZnS ceramic by optimizing the heating rate in spark plasma sintering process[J]. Optical Materials, 2015, 50: 36-39. DOI: 10.1016/j.optmat.2015.03.058

[25] Kirchner H P, Tiracorda J A, Larchuk T J. Contact damage in hot-pressed and chemically-vapor-deposited zinc sulfide[J]. Journal of the American Ceramic Society, 1984, 67(9): C-188-C-190.

[26] Zscheckel T, Wisniewski W, Gebhardt A, et al. Mechanisms counteracting the growth of large grains in industrial zns grown by chemical vapor deposition [J]. Acs Applied Materials & Interfaces, 2014, 6(1): 394-400.

[27] Goela J S, Taylor R L. Monolithic material fabrication by chemical vapour deposition[J]. Journal of Materials Science, 1988, 23(12): 4331-4339. DOI: 10.1007/BF00551927

[28] Sharifi Y, Achenie L E K. Effect of substrate geometry on the deposition rate in chemical vapor deposition[J]. Journal of Crystal Growth, 2007, 304(2): 520-525. DOI: 10.1016/j.jcrysgro.2007.03.046

[29] McCloy J, Fest E, Korenstein R, et al. Anisotropy in structural and optical properties of chemical vapor deposited ZnS[C]//Window and Dome Technologies and Materials XII, International Society for Optics and Photonics, 2011, 8016: 80160I-1-11.

[30] LI Y, WU Y. Transparent and luminescent ZnS ceramics consolidated by vacuum hot pressing method[J]. Journal of the American Ceramic Society, 2015, 98(10): 2972-2975. DOI: 10.1111/jace.13781

[31] LIU M, WANG S, WANG C, et al. Understanding of electronic and optical properties of ZnS with high concentration of point defects induced by hot pressing process: The first-principles calculations[J]. Computational Materials Science, 2020, 174: 109492-1-7.

[32] Lee K, Choi B, Woo J, et al. Microstructural and optical properties of the ZnS ceramics sintered by vacuum hot-pressing using hydrothermally synthesized ZnS powders[J]. Journal of the European Ceramic Society, 2018, 38(12): 4237-4244. DOI: 10.1016/j.jeurceramsoc.2018.05.018

[33] HONG J, Jung W K, Choi D H. Effect of porosity and hexagonality on the infrared transmission of spark plasma sintered ZnS ceramics[J]. Ceramics International, 2020, 46(10): 16285-16290. DOI: 10.1016/j.ceramint.2020.03.185

[34] LI Y, ZHANG L, Kisslinger K, et al. Green phosphorescence of zinc sulfide optical ceramics[J]. Optical Materials Express, 2014, 4(6): 1140-1150. DOI: 10.1364/OME.4.001140

[35] LI Y, TAN W, WU Y. Phase transition between sphalerite and wurtzite in ZnS optical ceramic materials[J]. Journal of the European Ceramic Society, 2020, 40(5): 2130-2140. DOI: 10.1016/j.jeurceramsoc.2019.12.045

[36] Yeo S, Kwon T, Park C, et al. Sintering and optical properties of transparent ZnS ceramics by pre-heating treatment temperature[J]. Journal of Electroceramics, 2018(41): 1-8.

[37] 甘硕文, 杨勇, 廉伟艳, 等. 热压硫化锌后处理改性研究及其高温特性分析[J]. 红外与激光工程, 2015, 44(8): 2435-2440. DOI: 10.3969/j.issn.1007-2276.2015.08.033 GAN Shuowen, YANG Yong, LIAN Weiyan, et al. Hot-pressed ZnS post-treatment modification and analysis of its high temperature properties[J]. Infrared and Laser Engineering, 2015, 44(8): 2435-2440. DOI: 10.3969/j.issn.1007-2276.2015.08.033

[38] FANG Z, CHAI Y, HAO Y, et al. CVD growth of bulk polycrystalline ZnS and its optical properties[J]. Journal of Crystal Growth, 2002, (237-239): 1707-1710.

[39] 方珍意, 潘伟, 祝海峰, 等. 不同制备工艺对ZnS光学性能的影响[J]. 稀有金属材料与工程, 2005(z2): 1066-1069. DOI: 10.3321/j.issn:1002-185X.2005.z2.123 FANG Z, PAN W, ZHU H. The optical properties of ZnS dependent on different fabricating process[J]. Rare Metal Materials and Engineering, 2005(z2): 1066-1069. DOI: 10.3321/j.issn:1002-185X.2005.z2.123

[40] 杨曜源, 李卫, 张力强, 等. ZnS晶体的化学气相沉积生长[J]. 人工晶体学报, 2004(1): 92-95. DOI: 10.3969/j.issn.1000-985X.2004.01.020 YANG Yaoyuan, LI Wei, ZHANG Liqiang, et al. Growth of ZnS crystals by CVD technique[J]. Journal of Synthetic Crystals, 2004(1): 92-95. DOI: 10.3969/j.issn.1000-985X.2004.01.020

[41] McCloy J, Tustison R. Chemical Vapor Deposited Zinc Sulfide[M]. Washington: SPIE Press, 2013.

[42] WU S, ZHAO J, ZHAO Y, et al. Preparation, composition, and mechanical properties of CVD polycrystalline ZnS[J]. Infrared Physics & Technology, 2019, 98: 23-26.

[43] 杨德雨, 杨海, 李红卫, 等. CVD-ZnS胞状生长现象抑制方法[J]. 红外与激光工程, 2018, 47(11): 359-364. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201811049.htm YANG Deyu, YANG Hai, LI Hongwei, et al. Counteracting methods of nodular growth in CVD-ZnS[J]. Infrared and Laser Engineering, 2018, 47(11): 359-364. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201811049.htm

[44] 杨海, 魏乃光, 杨德雨, 等. CVD-ZnS胞状生长现象对材料结构与性能的影响[J]. 人工晶体学报, 2019, 48(7): 1233-1239. DOI: 10.3969/j.issn.1000-985X.2019.07.009 YANG Hai, WEI Naiguang, YANG Deyu, et al. Effect of Cellular Growth on Structure and Performance of CVD-ZnS[J]. Journal of Synthetic Crystals, 2019, 48(7): 1233-1239. DOI: 10.3969/j.issn.1000-985X.2019.07.009

[45] YANG H, ZHANG P, JIANG L, et al. Study on the twins and textures in CVDZnS[J]. Applied Physics A-Materials Science & Processing, 2020, 126(2): 59-65.

[46] WEI N, YANG H, YANG D, et al. Recrystallization mechanism of abnormal large grains during long growth of CVD-ZnS[J]. Journal of Crystal Growth, 2019, 517: 48-53. DOI: 10.1016/j.jcrysgro.2019.04.006

[47] WU S, ZHAO J, ZHAO Y J, et al. Preparation and optical properties of transparent polycrystalline ZnS bulk materials[C]//Proc. of SPIE, 2018, 10826: 108261I.

[48] Harris D. Thermal, structural, and optical properties of Cleartran® multispectral zinc sulfide[J]. Optical Engineering, 2008, 47(11): 114001. DOI: 10.1117/1.3006123

[49] Harris D. Development of hot-pressed and chemical-vapor-deposited zinc sulfide and zinc selenide in the United States for optical windows [C]//Proc. of SPIE, 2007, 6545: 654502.

[50] Yashina E V, Gavrishchuk E M, Ikonnikov V B. Mechanisms of polycrystalline CVD ZnS densification during hot isostatic pressing[J]. Inorganic Materials, 2004, 40(9): 901-904. DOI: 10.1023/B:INMA.0000041317.61466.d6

[51] Ramavath P, Biswas P, Johnson R, et al. Hot isostatic pressing of ZnS powder and CVD ZnS ceramics: comparative evaluation of physico -chemical, microstructural and transmission properties[J]. Transactions of the Indian Ceramic Society, 2014, 73(4): 299-302. DOI: 10.1080/0371750X.2014.931252

[52] Ramavath P, Mahender V, Hareesh U, et al. Fracture behaviour of chemical vapour deposited and hot isostatically pressed zinc sulphide ceramics[J]. Materials Science and Engineering A, 2011, 528: 5030-5035. DOI: 10.1016/j.msea.2011.03.031

[53] Shchurov A F, Gavrishchuk E M, Ikonnikov V B. Effect of hot isostatic pressing on the elastic and optical properties of polycrystalline CVD ZnS[J]. Inorganic Materials, 2004, 40(4): 400-403. DOI: 10.1023/B:INMA.0000023964.67549.6b

[54] Biswas P, Kumar R, Ramavath P. Effect of post-CVD thermal treatments on crystallographic orientation, microstructure, mechanical and optical properties of ZnS ceramics[J]. Journal of Alloys and Compounds, 2010, 496: 273-277. DOI: 10.1016/j.jallcom.2010.01.120

[55] LI G, WEI N, YANG H, et al. Structural, morphological, optical properties of CVDZnS and HIPZnS[J]. Applied Physics A, Materials Science & Processing, 2020, 126(108): 1-7.

[56] McCloy J S, Korenstein R, Zelinski B. Effects of temperature, pressure, and metal promoter on the recrystallized structure and optical transmission of chemical vapor deposited zinc sulfide[J]. Journal of the American Ceramic Society, 2009, 92(8): 1725-1731. DOI: 10.1111/j.1551-2916.2009.03123.x

-

期刊类型引用(3)

1. 刘文强,姜迈,乔顺利,李宏达. 面向双模态夜视图像的混合尺度融合算法. 兵器装备工程学报. 2024(05): 291-298 .  百度学术

百度学术

2. 王金生,周元元,陈珺. 基于残差Swin Transformer模块的红外与可见光图像融合研究. 苏州市职业大学学报. 2024(02): 55-62 .  百度学术

百度学术

3. 陈彦林,王志社,邵文禹,杨帆,孙婧. 红外与可见光图像多尺度Transformer融合方法. 红外技术. 2023(03): 266-275 .  本站查看

本站查看

其他类型引用(2)

下载:

下载: