Infrared Detection of Near Surface Defects of Aeroengine Blade Based on Array Hot Air Excitation

-

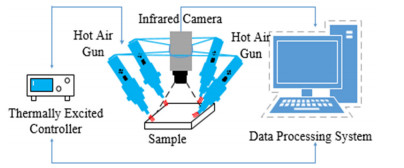

摘要: 航空发动机叶片的三维曲面结构、复杂的材料特性和特殊的冷却通道等,给叶片近表面缺陷的检测带来了困难。针对热激励源加热不均导致检测的红外热图效果差、缺陷识别率低的问题,提出了一种阵列热风激励的主动红外检测方法,改进并搭建一套可调阵列热风红外无损检测实验平台。通过设计阵列热风激励与局部热风激励的对比实验,并采用Canny算子进行缺陷边缘识别,证明了阵列热风激励主动红外检测方法的优势。通过实验分析不同材料下含裂纹试件的温度变化规律。实验结果表明:随热扩散系数增大,温升出现越早,表面最大温度呈下降趋势。通过利用检测实验平台对航空发动机叶片进行检测,揭示了导热性和隔热性缺陷的温度分布规律;其中导热性、隔热性和两者混合类型的缺陷检出率分别达到86.7%、93.3%、90%,也表明阵列热风激励红外检测方法能有效检测出航发叶片中的裂纹缺陷。Abstract: The three-dimensional curved structure, complex material properties and special cooling channels of the aeroengine blades have brought difficulties to the detection of the near surface defects of the blades. Aiming at the problem that the uneven heating of the thermal excitation source leads to poor detection of infrared heat maps and low defect recognition, an active infrared detection method based on array hot air excitation is proposed, and a set of adjustable array hot air infrared non-destructive testing experimental platform is improved and built. By designing a comparative experiment between array hot air excitation and local hot air excitation, and using the canny operator to identify the edge of defects, the advantages of the array hot air excitation active infrared detection method are proved. The temperature variation law of the cracked specimens under different materials is analyzed through experiments. The experimental results show that as the thermal diffusion coefficient increases, the earlier the temperature rise occurs, and the maximum surface temperature shows a downward trend. Through the use of testing experimental platform to detect the aeroengine blades, the temperature distribution law of thermal conductivity and thermal insulation defects is revealed; the thermal conductivity, thermal insulation, and two mixed types of defects are detected The rates reached 86.7%, 93.3%, and 90% respectively. It also shows that the array hot-air excitation infrared detection method can effectively detect the crack defects in the blades of the aeroengine.

-

Key words:

- aeroengine blade /

- array hot air /

- near surface defect /

- Canny algorithm

-

表 1 材料参数[12]

Table 1. Material parameters

Material ρ/(kg·m-3) C/(J·kg-1·K-1) k/(W·m-1·K-1) α/(m2·s-1) 45 4620 522 21.9 9.08×10-6 TC4 7850 434 49.8 1.46×10-5 7075 2270 875 144 7.20×10-5 Ni718 8240 435 14.7 1.18×10-5 表 2 含裂纹航发叶片的检出率

Table 2. Detection rate of cracked aviation blades

Type Correct identification number/Total number of collections The detection rate/% Thermal conductivity 13/15 86.7 Thermal insulation 14/15 93.3 Two blends 27/30 90.0 -

[1] 吕事桂, 刘学业. 红外热像检测技术的发展和研究现状[J]. 红外技术, 2018, 40(3): 214-219. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS201803003.htmLYU Shigui, LIU Xueye. Development and research status of infrared thermal image detection technology[J]. Infrared Technology, 2018, 40(3): 214-219. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS201803003.htm [2] 魏嘉呈, 刘俊岩, 何林, 等. 红外热成像无损检测技术研究发展现状[J]. 哈尔滨理工大学学报, 2020, 25(2): 64-72. https://www.cnki.com.cn/Article/CJFDTOTAL-HLGX202002010.htmWEI Jiacheng, LIU Junyan, HE Lin, et al. Recent progress in infrared thermal imaging nondestructive testing technology[J]. Journal of Harbin University of Science and Technology, 2020, 25(2): 64-72. https://www.cnki.com.cn/Article/CJFDTOTAL-HLGX202002010.htm [3] 习小文, 苏清风, 袁雅妮, 等. 超声红外热成像技术在航空发动机叶片裂纹的对比研究[J]. 红外技术, 2021, 43(2): 186-191. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS202102013.htmXI Xiaowen, SU Qingfeng, YUAN Yanni, et al. Comparative study of using ultrasonic infrared thermography for detecting aeroengine blade cracks[J]. Infrared Technology, 2021, 43(2): 186-191. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS202102013.htm [4] 孙吉伟, 冯辅周, 张丽霞, 等. 涡流脉冲热像检测中金属疲劳裂纹的生热分析[J]. 红外技术, 2019, 41(4): 383-387. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS201904014.htmSUN Jiwei, FENG Fuzhou, ZHANG Lixia, et al. Thermal analysis of metal fatigue cracks in eddy current pulsed thermography[J]. Infrared Technology, 2019, 41(4): 383-387. https://www.cnki.com.cn/Article/CJFDTOTAL-HWJS201904014.htm [5] Selvathi D, NithillaI H, Akshay N. Image processing techniques for defect detection in metals using thermal images[C]//3rd International Conference on Trends in Electronics and Informatics(ICOEI), IEEE, 2019: 939-944. [6] 高治峰, 董丽虹, 王海斗, 等. 振动红外热成像技术用于不同类型缺陷检测的研究进展[J]. 材料导报, 2020, 34(9): 9158-9163. https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB202009022.htmGAO Zhifeng, DONG Lihong, WANG Haidou, et al. Research progress and prospect of vibrothermography in different defect types[J]. Materials Reports, 2020, 34(9): 9158-9163. https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB202009022.htm [7] Souridi P, Chrysafi A P, Athanasopoulos N, et al. Simple digital image processing applied to thermographic data for the detection of cracks via eddy current thermography[J]. Infrared Physics & Technology, 2019, 98: 174-186. [8] 米浩, 杨明, 于磊, 等. 基于超声红外热成像的缺陷检测与定位研究[J]. 振动·测试与诊断, 2020, 40(1): 101-106, 205-206. https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCS202001015.htmMI Hao, YANG Ming, YU Lei, et al. Defect detection and location of based on ultrasonic infrared thermal imaging[J]. Journal of Vibration Measurement & Diagnosis, 2020, 40(1): 101-106, 205-206. https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCS202001015.htm [9] 罗立, 王瀚艺. 基于超声红外热成像的复合材料表面裂纹识别[J]. 激光杂志, 2020, 41(12): 146-150. https://www.cnki.com.cn/Article/CJFDTOTAL-JGZZ202012032.htmLUO Li, WANG Hanyi. Surface crack identification of composite materials based on ultrasonic infrared thermal imaging[J]. Laser Journal, 2020, 41(12): 146-150. https://www.cnki.com.cn/Article/CJFDTOTAL-JGZZ202012032.htm [10] 李科, 钟安彪, 李玉杰, 等. 基于热风激励的红外成像检测技术研究[J]. 激光与红外, 2016, 46(7): 823-826. https://www.cnki.com.cn/Article/CJFDTOTAL-JGHW201607011.htmLI Ke, ZHONG Anbiao, LI Yujie, et al. Research on infrared imaging detection based on hot wind heating[J]. Laser & Infrared, 2016, 46(7): 823-826. https://www.cnki.com.cn/Article/CJFDTOTAL-JGHW201607011.htm [11] 康爽, 陈长征, 周勃, 等. 基于温度阈值风电叶片缺陷识别的红外检测研究[J]. 太阳能学报, 2020, 41(8): 337-341. https://www.cnki.com.cn/Article/CJFDTOTAL-TYLX202008045.htmKANG Shuang, CHEN Changzheng, ZHOU Bo, et al. Research on infrared detection of wind turbine blade defect recognition based on temperature threshold[J]. Acta Energiae Solaris Sinica, 2020, 41(8): 337-341. https://www.cnki.com.cn/Article/CJFDTOTAL-TYLX202008045.htm [12] 杨正伟, 谢星宇, 李胤, 等. 激光扫描热成像无损检测关键参数影响分析[J]. 红外与激光工程, 2019, 48(11): 91-101. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201911015.htmYANG Zhengwei, XIE Xingyu, LI Yin, et al. Influence analysis of key parameters in laser scanning thermography nondestructive testing[J]. Infrared and Laser Engineering, 2019, 48(11): 91-101. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201911015.htm [13] 唐庆菊, 刘俊岩, 王扬, 等. 基于模糊C均值聚类和Canny算子的红外图像边缘识别与缺陷定量检测[J]. 红外与激光工程, 2016, 45(9): 281-285. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201609042.htmTANG Qingju, LIU Junyan, WANG Yang, et al. Infrared image edge recognition and defect quantitative determination based on the algorithm of fuzzy C-means clustering and Canny operator[J]. Infrared and Laser Engineering, 2016, 45(9): 281-285. https://www.cnki.com.cn/Article/CJFDTOTAL-HWYJ201609042.htm [14] Ratsakou A, Skarlatos A, Reboud C, et al. Shape reconstruction of delamination defects using thermographic infrared signals based on an enhanced Canny approach[J]. Infrared Physics and Technology, 2020, 111: 103527. [15] 王福斌, 孙海洋, TU Paul. 边缘扩展的皮带撕裂支持向量机视觉检测[J]. 中国机械工程, 2019, 30(4): 455-460. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGJX201904011.htmWANG Fubing, SUN Haiyang, TU Paul. Visual inspection for extended edge belt tearing based on SVM[J]. China Mechanical Engineering, 2019, 30(4): 455-460. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGJX201904011.htm -

下载:

下载: